- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Was ist ein SiC-beschichteter Graphitsuszeptor?

2024-12-27

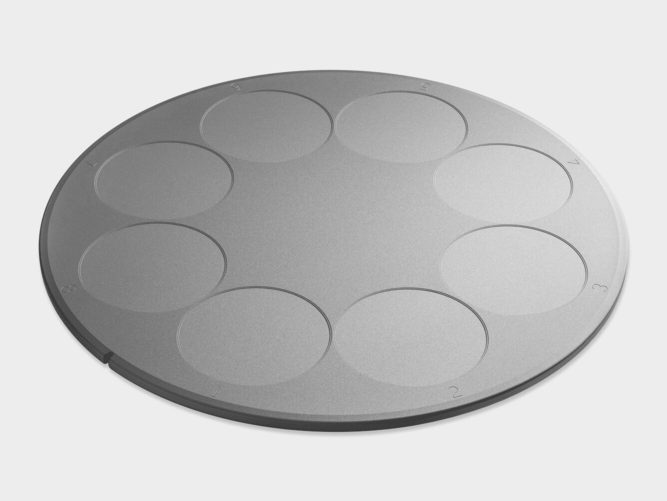

Abbildung 1.SiC-beschichteter Graphitsuszeptor

1. Epitaxieschicht und ihre Ausrüstung

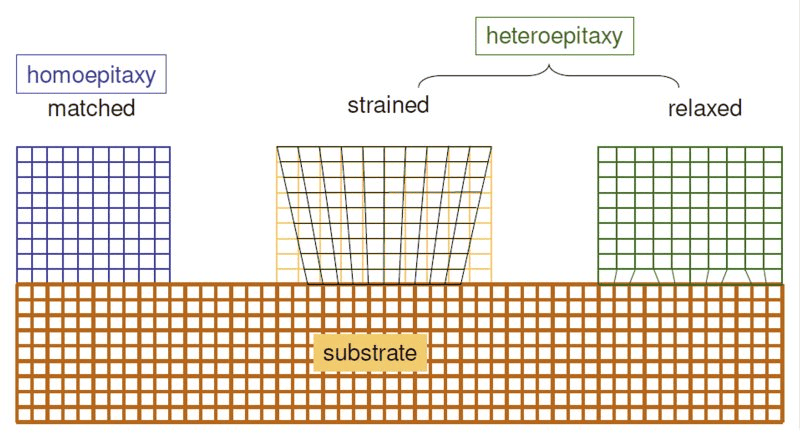

Während des Wafer-Herstellungsprozesses müssen wir auf einigen Wafer-Substraten zusätzlich eine Epitaxieschicht aufbauen, um die Herstellung von Geräten zu erleichtern. Unter Epitaxie versteht man den Prozess der Züchtung eines neuen Einkristalls auf einem Einkristallsubstrat, das sorgfältig durch Schneiden, Schleifen und Polieren bearbeitet wurde. Der neue Einkristall kann aus dem gleichen Material wie das Substrat oder aus einem anderen Material (homoepitaktisch oder heteroepitaktisch) bestehen. Da die neue Einkristallschicht entlang der Substratkristallphase wächst, wird sie Epitaxieschicht genannt und die Herstellung des Bauelements erfolgt auf der Epitaxieschicht.

Zum Beispiel einGaAs-EpitaxieDie Schicht wird auf einem Siliziumsubstrat für LED-Lichtemissionsgeräte vorbereitet. ASiC-EpitaxieDie Schicht wird auf einem leitfähigen SiC-Substrat für den Aufbau von SBD, MOSFET und anderen Geräten in Leistungsanwendungen aufgewachsen. Eine GaN-Epitaxieschicht wird auf einem halbisolierenden SiC-Substrat aufgebaut, um weitere Geräte wie HEMT in Hochfrequenzanwendungen wie der Kommunikation herzustellen. Parameter wie die Dicke epitaktischer SiC-Materialien und die Hintergrundträgerkonzentration bestimmen direkt die verschiedenen elektrischen Eigenschaften von SiC-Geräten. Bei diesem Verfahren können wir auf Anlagen zur chemischen Gasphasenabscheidung (CVD) nicht verzichten.

Abbildung 2. Wachstumsmodi epitaktischer Filme

2. Bedeutung von SiC-beschichteten Graphitsuszeptoren in CVD-Geräten

In CVD-Geräten können wir das Substrat nicht direkt auf dem Metall oder einfach auf einer Basis für die epitaktische Abscheidung platzieren, da viele Faktoren wie die Richtung des Gasflusses (horizontal, vertikal), Temperatur, Druck, Fixierung und Verunreinigungen eine Rolle spielen. Daher müssen wir einen Suszeptor verwenden(Waferträger), um das Substrat auf einem Tablett zu platzieren und mithilfe der CVD-Technologie eine epitaktische Abscheidung darauf durchzuführen. Bei diesem Suszeptor handelt es sich um den SiC-beschichteten Graphitsuszeptor (auch Tablett genannt).

2.1 Anwendung von SiC-beschichtetem Graphitsuszeptor in MOCVD-Geräten

Dabei spielt der SiC-beschichtete Graphit-Suszeptor eine SchlüsselrolleAnlagen zur metallorganischen chemischen Gasphasenabscheidung (MOCVD).zur Unterstützung und Erwärmung von Einkristallsubstraten. Die thermische Stabilität und thermische Gleichmäßigkeit dieses Suszeptors sind entscheidend für die Qualität epitaktischer Materialien und gelten daher als unverzichtbare Kernkomponente in MOCVD-Geräten. Die metallorganische chemische Gasphasenabscheidung (MOCVD) wird derzeit häufig beim epitaktischen Wachstum von GaN-Dünnfilmen in blauen LEDs eingesetzt, da sie die Vorteile einer einfachen Bedienung, einer kontrollierbaren Wachstumsrate und einer hohen Reinheit bietet.

Als eine der Kernkomponenten in MOCVD-Geräten ist der Vetek-Halbleitergraphitsuszeptor für die Unterstützung und Erwärmung von Einkristallsubstraten verantwortlich, was sich direkt auf die Gleichmäßigkeit und Reinheit von Dünnschichtmaterialien auswirkt und somit mit der Vorbereitungsqualität epitaktischer Wafer zusammenhängt. Mit zunehmender Einsatzhäufigkeit und veränderter Arbeitsumgebung unterliegt der Graphitsuszeptor einem Verschleiß und wird daher als Verbrauchsmaterial eingestuft.

2.2. Eigenschaften des SIC-beschichteten Graphitsuszeptors

Um den Anforderungen von MOCVD-Geräten gerecht zu werden, muss die für den Graphitsuszeptor erforderliche Beschichtung bestimmte Eigenschaften aufweisen, um die folgenden Standards zu erfüllen:

✔ Gute Abdeckung: Die SiC-Beschichtung muss den Suszeptor vollständig bedecken und eine hohe Dichte aufweisen, um Schäden in einer korrosiven Gasumgebung zu verhindern.

✔ Hohe Haftfestigkeit: Die Beschichtung sollte fest mit dem Suszeptor verbunden sein und nach mehreren Hochtemperatur- und Niedertemperaturzyklen nicht leicht abfallen.

✔ Gute chemische Stabilität: Die Beschichtung muss eine gute chemische Stabilität aufweisen, um ein Versagen bei hohen Temperaturen und korrosiven Atmosphären zu vermeiden.

2.3 Schwierigkeiten und Herausforderungen bei der Abstimmung von Graphit- und Siliziumkarbidmaterialien

Siliziumkarbid (SiC) eignet sich aufgrund seiner Vorteile wie Korrosionsbeständigkeit, hohe Wärmeleitfähigkeit, Temperaturwechselbeständigkeit und gute chemische Stabilität gut für epitaktische GaN-Atmosphären. Sein Wärmeausdehnungskoeffizient ähnelt dem von Graphit und ist daher das bevorzugte Material für Graphit-Suszeptorbeschichtungen.

Doch schließlichGraphitUndSiliziumkarbidDa es sich um zwei unterschiedliche Materialien handelt, kann es trotzdem vorkommen, dass die Beschichtung eine kurze Lebensdauer hat, leicht abfällt und aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten die Kosten erhöht.

3. SiC-Beschichtungstechnologie

3.1. Gängige Arten von SiC

Zu den gängigen SiC-Typen gehören derzeit 3C, 4H und 6H, und verschiedene SiC-Typen sind für unterschiedliche Zwecke geeignet. Beispielsweise eignet sich 4H-SiC für die Herstellung von Hochleistungsgeräten, 6H-SiC ist relativ stabil und kann für optoelektronische Geräte verwendet werden, und 3C-SiC kann aufgrund dessen zur Herstellung von GaN-Epitaxieschichten und zur Herstellung von SiC-GaN-HF-Geräten verwendet werden seine ähnliche Struktur wie GaN. 3C-SiC wird allgemein auch als β-SiC bezeichnet und wird hauptsächlich für dünne Filme und Beschichtungsmaterialien verwendet. Daher ist β-SiC derzeit eines der Hauptmaterialien für Beschichtungen.

3.2 .SiliziumkarbidbeschichtungZubereitungsmethode

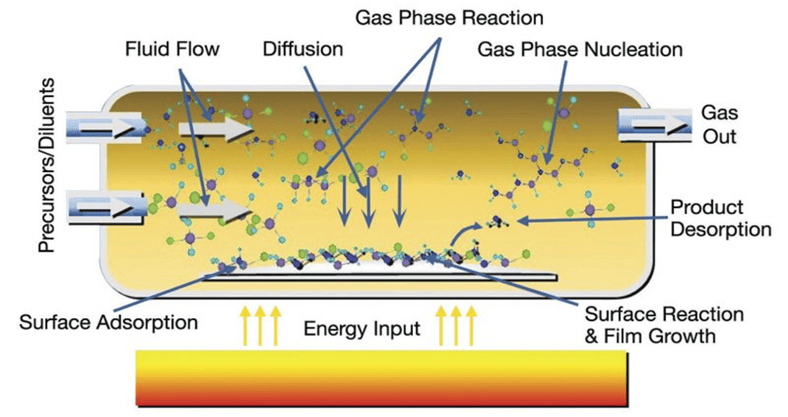

Für die Herstellung von Siliziumkarbidbeschichtungen gibt es viele Möglichkeiten, darunter das Gel-Sol-Verfahren, das Sprühverfahren, das Ionenstrahlsprühverfahren, das chemische Dampfreaktionsverfahren (CVR) und das chemische Dampfabscheidungsverfahren (CVD). Unter diesen ist das chemische Gasphasenabscheidungsverfahren (CVD) derzeit die Haupttechnologie zur Herstellung von SiC-Beschichtungen. Bei diesem Verfahren werden SiC-Beschichtungen durch Gasphasenreaktion auf der Oberfläche des Substrats abgeschieden. Dies hat den Vorteil einer engen Bindung zwischen der Beschichtung und dem Substrat und verbessert die Oxidationsbeständigkeit und Ablationsbeständigkeit des Substratmaterials.

Bei der Hochtemperatur-Sintermethode wird das Graphitsubstrat in das Einbettungspulver gelegt und bei hoher Temperatur unter einer inerten Atmosphäre gesintert, wodurch schließlich eine SiC-Beschichtung auf der Oberfläche des Substrats entsteht, die als Einbettungsverfahren bezeichnet wird. Obwohl diese Methode einfach ist und die Beschichtung fest mit dem Substrat verbunden ist, ist die Gleichmäßigkeit der Beschichtung in Dickenrichtung schlecht und es treten leicht Löcher auf, was die Oxidationsbeständigkeit verringert.

✔ Die SprühmethodeDabei werden flüssige Rohstoffe auf die Oberfläche des Graphitsubstrats gesprüht und anschließend bei einer bestimmten Temperatur verfestigt, um eine Beschichtung zu bilden. Obwohl diese Methode kostengünstig ist, ist die Beschichtung nur schwach mit dem Substrat verbunden, und die Beschichtung weist eine schlechte Gleichmäßigkeit, geringe Dicke und schlechte Oxidationsbeständigkeit auf und erfordert normalerweise eine zusätzliche Behandlung.

✔ Ionenstrahl-Sprühtechnologiesprüht mit einer Ionenstrahlkanone geschmolzenes oder teilweise geschmolzenes Material auf die Oberfläche eines Graphitsubstrats, das sich dann verfestigt und zu einer Beschichtung verbindet. Obwohl der Vorgang einfach ist und eine relativ dichte Siliziumkarbidbeschichtung entstehen kann, ist die Beschichtung leicht zu brechen und weist eine geringe Oxidationsbeständigkeit auf. Es wird üblicherweise zur Herstellung hochwertiger SiC-Verbundbeschichtungen verwendet.

✔ Sol-Gel-MethodeBei dieser Methode wird eine gleichmäßige und transparente Sollösung hergestellt, auf die Oberfläche des Substrats aufgetragen und anschließend getrocknet und gesintert, um eine Beschichtung zu bilden. Obwohl der Vorgang einfach und die Kosten gering sind, weist die vorbereitete Beschichtung eine geringe Temperaturwechselbeständigkeit auf und ist anfällig für Risse, sodass ihr Anwendungsbereich begrenzt ist.

✔ Chemische Dampfreaktionstechnologie (CVR): CVR verwendet Si- und SiO2-Pulver, um SiO-Dampf zu erzeugen, und bildet durch chemische Reaktion eine SiC-Beschichtung auf der Oberfläche des Kohlenstoffmaterialsubstrats. Obwohl eine fest haftende Beschichtung hergestellt werden kann, ist eine höhere Reaktionstemperatur erforderlich und die Kosten sind hoch.

✔ Chemische Gasphasenabscheidung (CVD): CVD ist derzeit die am weitesten verbreitete Technologie zur Herstellung von SiC-Beschichtungen, und SiC-Beschichtungen werden durch Gasphasenreaktionen auf der Oberfläche des Substrats gebildet. Die mit dieser Methode hergestellte Beschichtung ist eng mit dem Substrat verbunden, was die Oxidationsbeständigkeit und Ablationsbeständigkeit des Substrats verbessert, erfordert jedoch eine lange Abscheidungszeit und das Reaktionsgas kann giftig sein.

Abbildung 3. Diagramm der chemischen Gasphasenabscheidung

4. Marktwettbewerb undVetek Semiconductors technologische Innovation

Auf dem Markt für SiC-beschichtete Graphitsubstrate starteten ausländische Hersteller früher, mit offensichtlichen Führungsvorteilen und einem höheren Marktanteil. International sind Xycard in den Niederlanden, SGL in Deutschland, Toyo Tanso in Japan und MEMC in den Vereinigten Staaten Mainstream-Anbieter, die im Grunde den internationalen Markt monopolisieren. Mittlerweile hat China jedoch die Kerntechnologie der gleichmäßig wachsenden SiC-Beschichtungen auf der Oberfläche von Graphitsubstraten durchbrochen, und ihre Qualität wurde von in- und ausländischen Kunden bestätigt. Gleichzeitig bietet es auch gewisse preisliche Wettbewerbsvorteile, die den Anforderungen von MOCVD-Geräten für die Verwendung von SiC-beschichteten Graphitsubstraten gerecht werden können.

Vetek Semiconductor ist in der Forschung und Entwicklung auf dem Gebiet tätigSiC-Beschichtungenseit mehr als 20 Jahren. Aus diesem Grund haben wir die gleiche Pufferschichttechnologie wie SGL eingeführt. Durch eine spezielle Verarbeitungstechnologie kann zwischen Graphit und Siliziumkarbid eine Pufferschicht eingefügt werden, die die Lebensdauer um mehr als das Doppelte erhöht.