- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

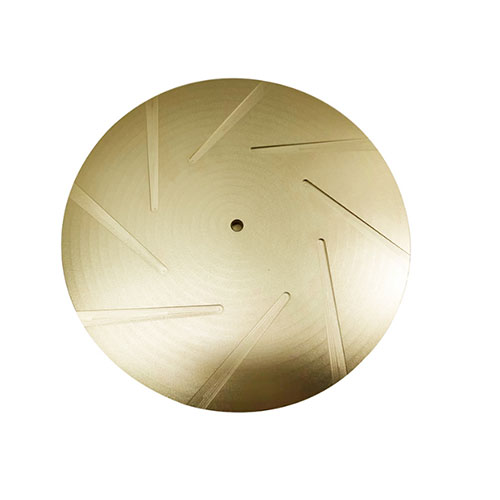

Wafer

Wafer

Wafer-Substratist ein Wafer aus Halbleiter-Einkristallmaterial. Das Substrat kann direkt in den Wafer-Herstellungsprozess zur Herstellung von Halbleiterbauelementen eintreten oder durch einen Epitaxieprozess zur Herstellung von Epitaxie-Wafern verarbeitet werden.

Wafer-Substrat als grundlegende Stützstruktur von Halbleiterbauelementen hat direkten Einfluss auf die Leistung und Stabilität der Bauelemente. Als „Grundlage“ für die Herstellung von Halbleiterbauelementen müssen auf dem Substrat eine Reihe von Herstellungsprozessen wie Dünnschichtwachstum und Lithographie durchgeführt werden.

Zusammenfassung der Substrattypen:

●Einkristalliner Siliziumwafer: derzeit das gebräuchlichste Substratmaterial, das häufig bei der Herstellung von integrierten Schaltkreisen (ICs), Mikroprozessoren, Speichern, MEMS-Geräten, Leistungsgeräten usw. verwendet wird;

●SOI-Substrat: Wird für leistungsstarke integrierte Schaltkreise mit geringem Stromverbrauch verwendet, z. B. analoge und digitale Hochfrequenzschaltkreise, HF-Geräte und Energieverwaltungschips.

●Verbundhalbleitersubstrate: Galliumarsenid-Substrat (GaAs): Mikrowellen- und Millimeterwellen-Kommunikationsgeräte usw. Galliumnitrid-Substrat (GaN): Wird für HF-Leistungsverstärker, HEMT usw. verwendet.Siliziumkarbid-Substrat (SiC): wird für Elektrofahrzeuge, Leistungswandler und andere Leistungsgeräte verwendet. Indiumphosphidsubstrat (InP): wird für Laser, Fotodetektoren usw. verwendet;

●Saphirsubstrat: Wird für die LED-Herstellung, RFIC (Radio Frequency Integrated Circuit) usw. verwendet;

Vetek Semiconductor ist ein professioneller Lieferant von SiC-Substraten und SOI-Substraten in China. UnserHalbisolierendes SiC-Substrat vom Typ 4HUnd4H halbisolierendes SiC-Substratwerden häufig in Schlüsselkomponenten von Halbleiterfertigungsanlagen eingesetzt.

Vetek Semiconductor ist bestrebt, fortschrittliche und anpassbare Wafersubstratprodukte und technische Lösungen verschiedener Spezifikationen für die Halbleiterindustrie bereitzustellen. Wir freuen uns aufrichtig darauf, Ihr Lieferant in China zu werden.

ALD

ALD

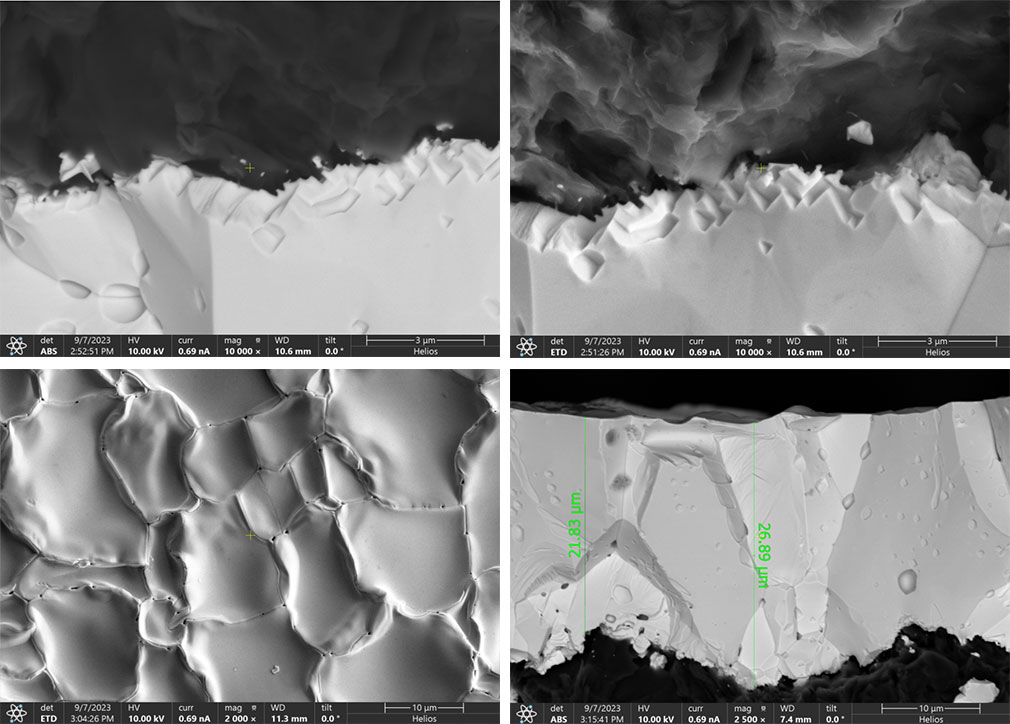

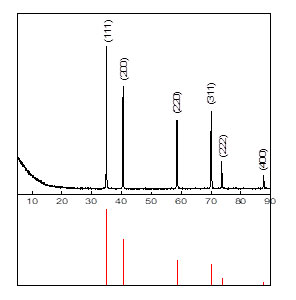

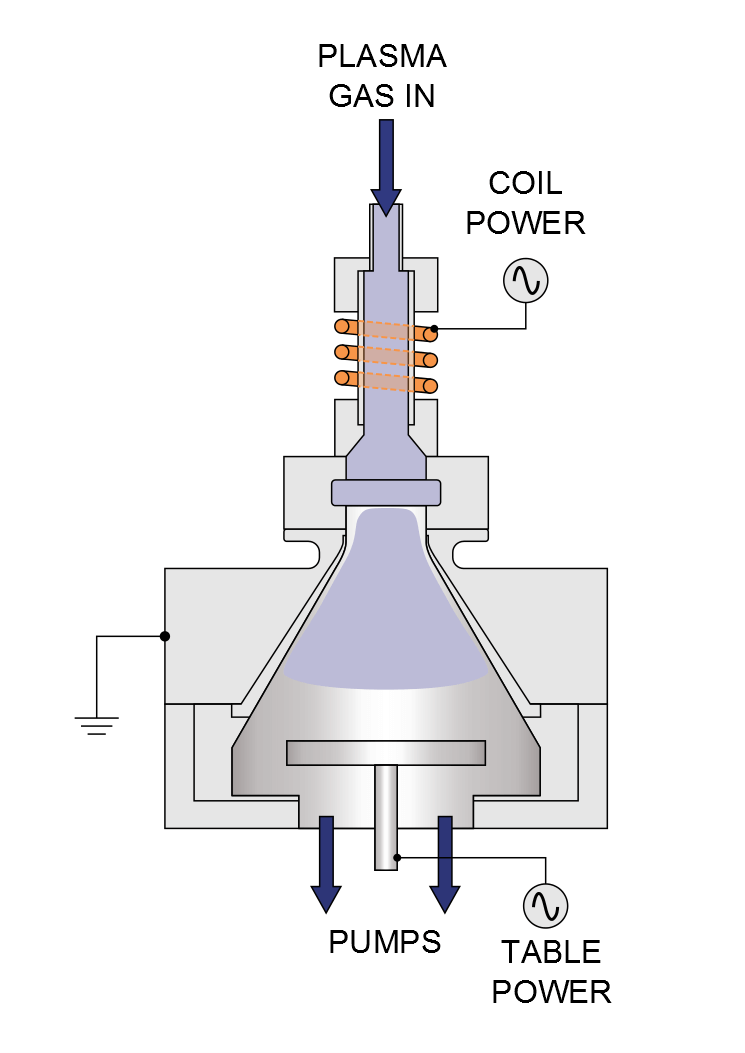

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

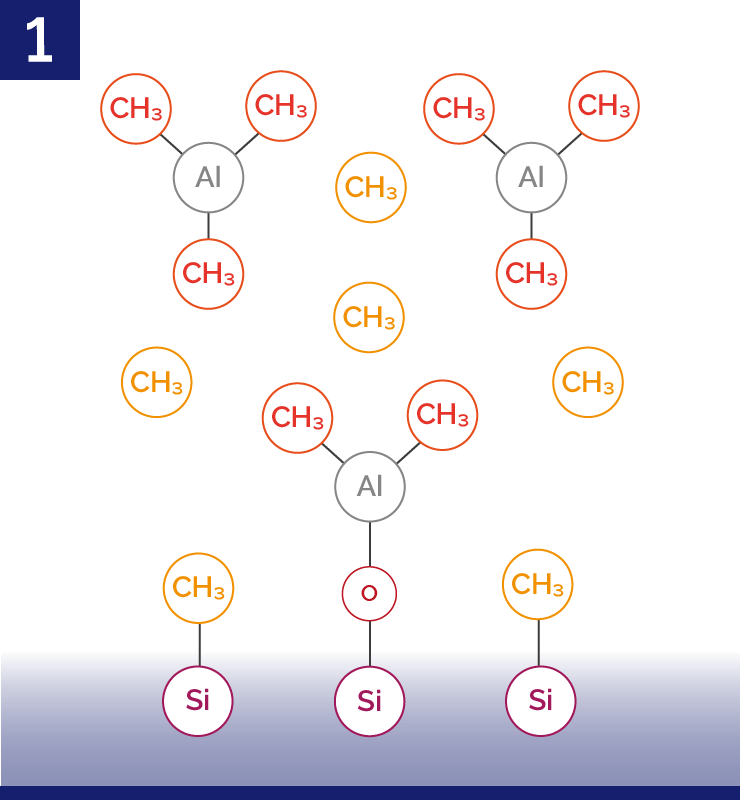

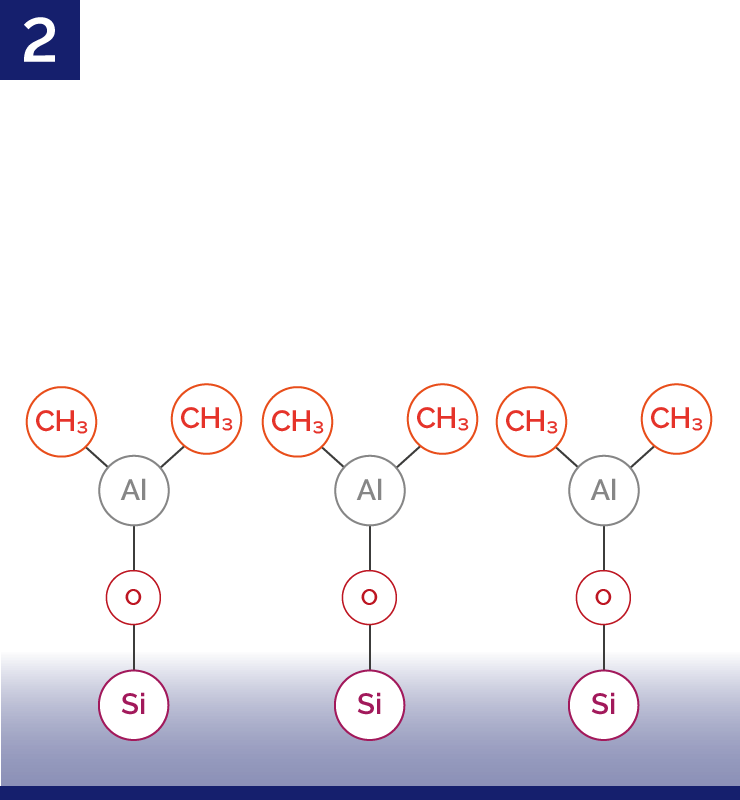

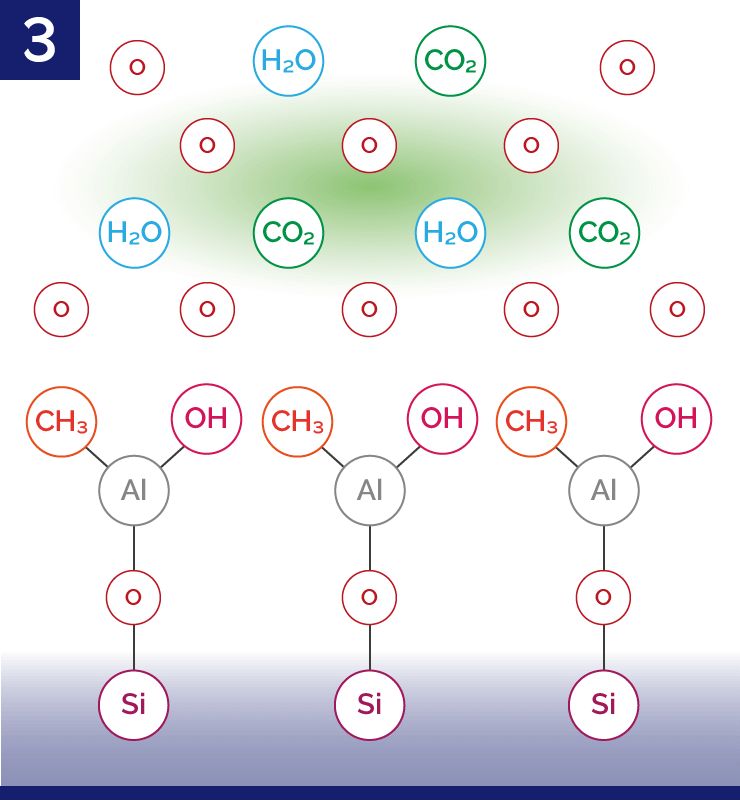

Atomic layer deposition process:

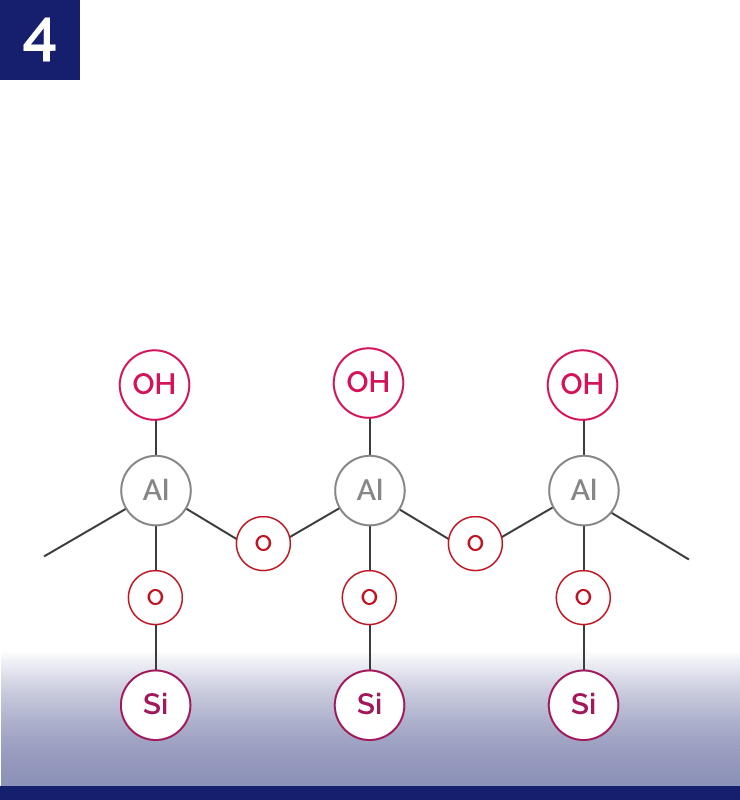

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

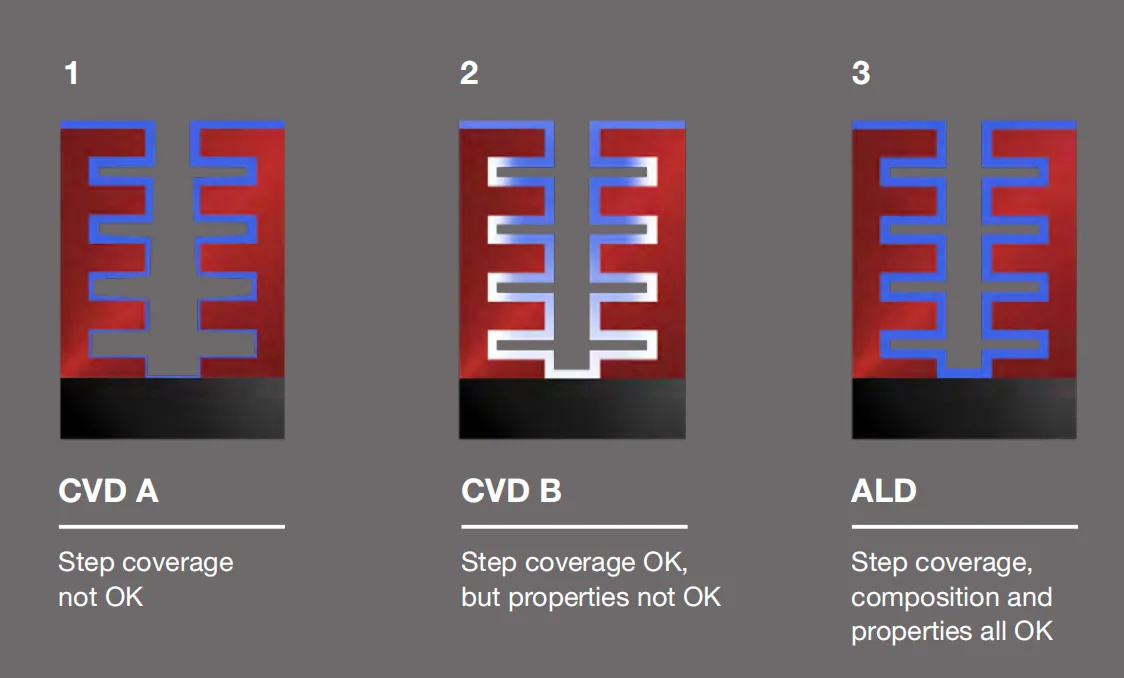

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

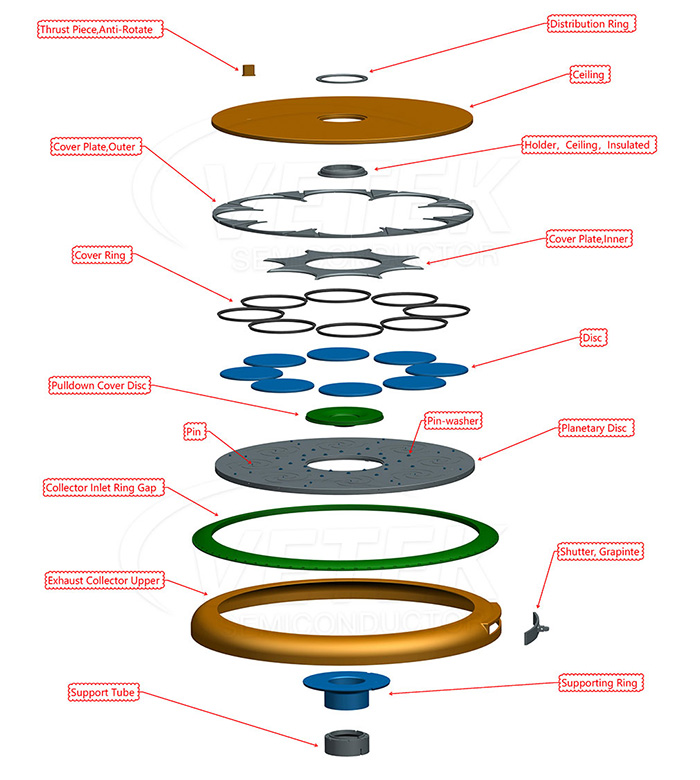

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

Ausgewählte Produkte

Über uns

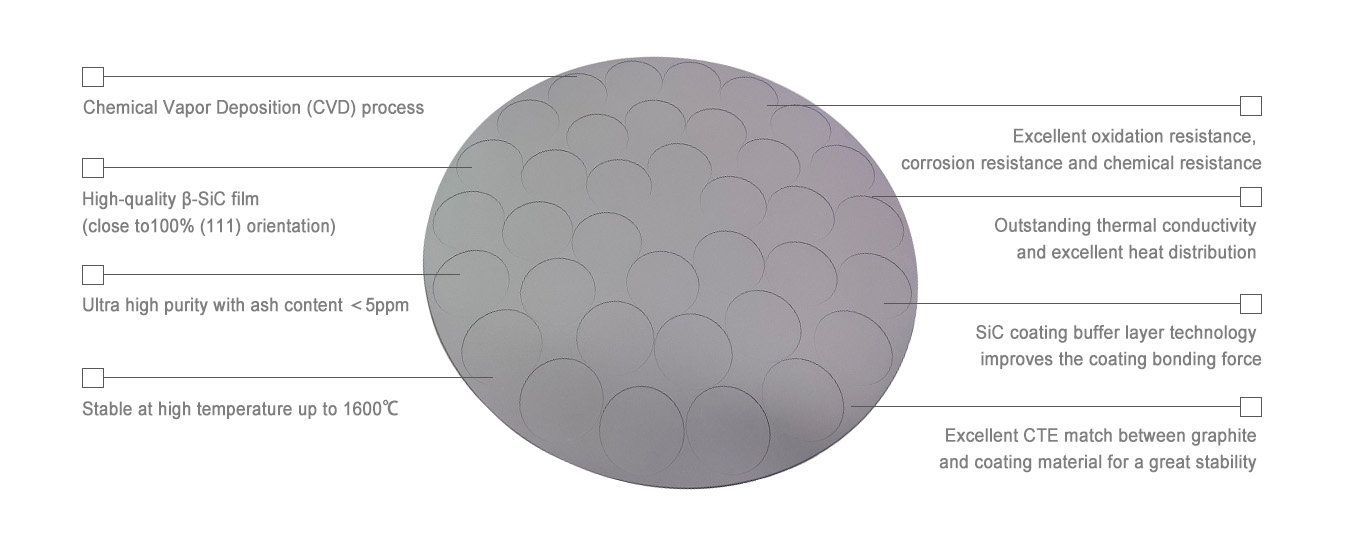

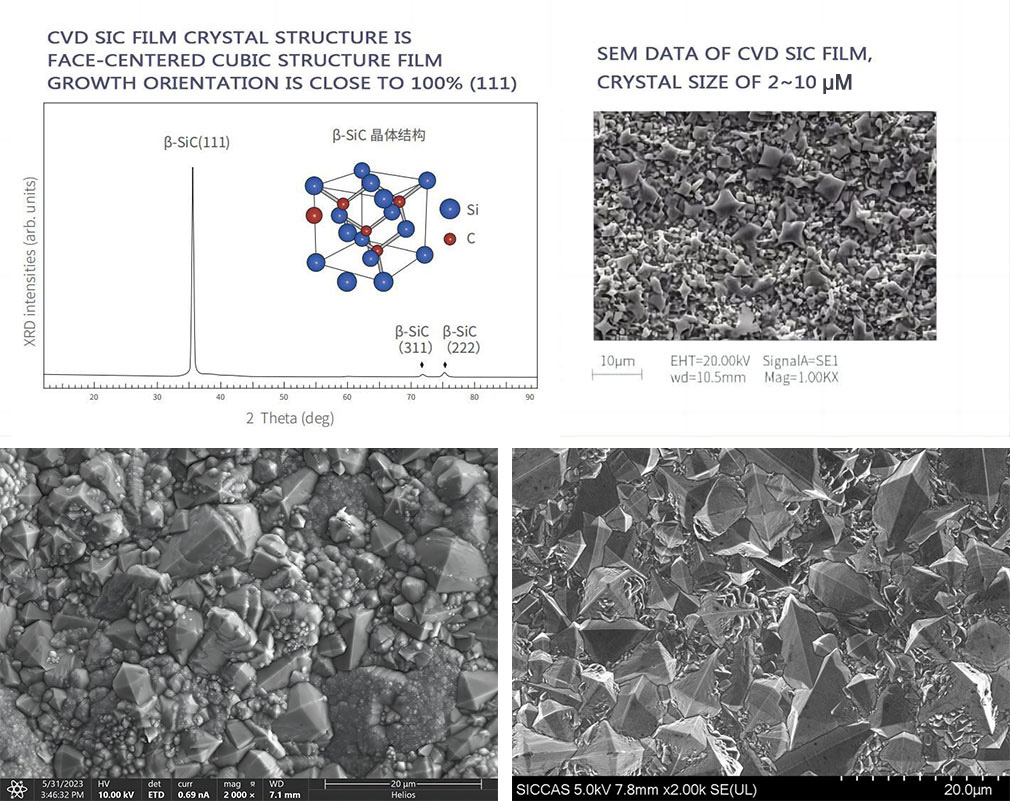

Zu unserem Hauptproduktangebot gehören:CVD-Siliziumkarbid (SiC)-Beschichtungen, Tantalcarbid (TaC)-Beschichtungen, SiC-Massen, SiC-Pulver und hochreine SiC-Materialien. Die Hauptprodukte sind SiC-beschichtete Graphitsuszeptoren, Vorheizringe, TaC-beschichtete Umleitungsringe, Halbmondteile usw., die Reinheit liegt unter 5 ppm und kann Kundenanforderungen erfüllen.

Neue Produkte

Nachricht

Halbleiterprozess: Chemical Vapour Deposition (CVD)

Chemische Gasphasenabscheidung (CVD) in der Halbleiterfertigung wird verwendet, um Dünnfilmmaterialien in der Kammer abzuscheiden, darunter SiO2, SiN usw., und zu den häufig verwendeten Typen gehören PECVD und LPCVD. Durch die Anpassung von Temperatur, Druck und Reaktionsgastyp erreicht CVD eine hohe Reinheit, Gleichmäßigkeit und eine gute Filmabdeckung, um unterschiedlichen Prozessanforderungen gerecht zu werden.

Wie lässt sich das Problem der Sinterrisse in Siliziumkarbidkeramik lösen? - VeTek-Halbleiter

Dieser Artikel beschreibt hauptsächlich die breiten Anwendungsaussichten von Siliziumkarbidkeramik. Ein weiterer Schwerpunkt liegt auf der Analyse der Ursachen von Sinterrissen in Siliziumkarbidkeramiken und den entsprechenden Lösungen.

Was ist stufengesteuertes epitaktisches Wachstum?

Die Probleme im Ätzprozess

Bei der Ätztechnologie in der Halbleiterfertigung treten häufig Probleme wie Ladeeffekt, Mikrorilleneffekt und Ladeeffekt auf, die sich auf die Produktqualität auswirken. Zu den Verbesserungslösungen gehören die Optimierung der Plasmadichte, die Anpassung der Reaktionsgaszusammensetzung, die Verbesserung der Effizienz des Vakuumsystems, die Gestaltung eines angemessenen Lithographie-Layouts sowie die Auswahl geeigneter Ätzmaskenmaterialien und Prozessbedingungen.

Was ist heißgepresste SiC-Keramik?

Das Heißpresssintern ist die Hauptmethode zur Herstellung von Hochleistungs-SiC-Keramik. Der Prozess des Heißpresssinterns umfasst: Auswahl von hochreinem SiC-Pulver, Pressen und Formen unter hoher Temperatur und hohem Druck und anschließendes Sintern. Mit dieser Methode hergestellte SiC-Keramik weist die Vorteile einer hohen Reinheit und einer hohen Dichte auf und wird häufig in Schleifscheiben und Wärmebehandlungsgeräten für die Waferverarbeitung verwendet.

Anwendung von kohlenstoffbasierten Wärmefeldmaterialien bei der Kristallzüchtung von Siliziumkarbid

Zu den wichtigsten Wachstumsmethoden für Siliziumkarbid (SiC) gehören PVT, TSSG und HTCVD, jede mit unterschiedlichen Vorteilen und Herausforderungen. Kohlenstoffbasierte Wärmefeldmaterialien wie Isolationssysteme, Tiegel, TaC-Beschichtungen und poröser Graphit fördern das Kristallwachstum, indem sie für Stabilität, Wärmeleitfähigkeit und Reinheit sorgen, die für die präzise Herstellung und Anwendung von SiC unerlässlich sind.