- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Prinzipien und Technologie der physikalischen Gasphasenabscheidungsbeschichtung (1/2) – VeTek Semiconductor

2024-09-24

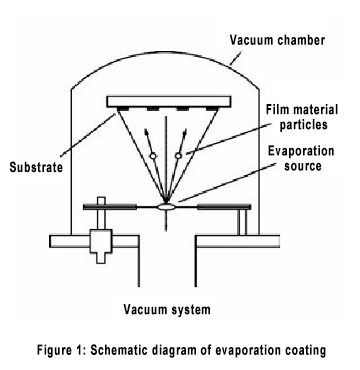

Physikalischer Prozess vonVakuumbeschichtung

Die Vakuumbeschichtung kann grundsätzlich in drei Prozesse unterteilt werden: „Filmmaterialverdampfung“, „Vakuumtransport“ und „Dünnschichtwachstum“. Wenn bei der Vakuumbeschichtung das Filmmaterial fest ist, müssen Maßnahmen ergriffen werden, um das feste Filmmaterial in Gas zu verdampfen oder zu sublimieren, und dann werden die verdampften Filmmaterialpartikel im Vakuum transportiert. Während des Transportprozesses kann es sein, dass die Partikel keine Kollisionen erfahren und direkt das Substrat erreichen, oder sie können im Raum kollidieren und nach der Streuung die Substratoberfläche erreichen. Schließlich kondensieren die Partikel auf dem Substrat und wachsen zu einem dünnen Film zusammen. Daher beinhaltet der Beschichtungsprozess die Verdampfung oder Sublimation des Filmmaterials, den Transport gasförmiger Atome im Vakuum sowie die Adsorption, Diffusion, Keimbildung und Desorption gasförmiger Atome auf der festen Oberfläche.

Klassifizierung der Vakuumbeschichtung

Entsprechend der unterschiedlichen Art und Weise, wie das Filmmaterial vom festen in den gasförmigen Zustand übergeht, und den unterschiedlichen Transportvorgängen der Filmmaterialatome im Vakuum kann die Vakuumbeschichtung grundsätzlich in vier Arten unterteilt werden: Vakuumverdampfung, Vakuumsputtern, Vakuumionenplattieren, und chemische Gasphasenabscheidung im Vakuum. Die ersten drei Methoden werden aufgerufenphysikalische Gasphasenabscheidung (PVD), und letzteres heißtchemische Gasphasenabscheidung (CVD).

Vakuumbedampfungsbeschichtung

Die Vakuumbedampfungsbeschichtung ist eine der ältesten Vakuumbeschichtungstechnologien. Im Jahr 1887 berichtete R. Nahrwold über die Herstellung eines Platinfilms durch Sublimation von Platin im Vakuum, was als Ursprung der Aufdampfbeschichtung gilt. Mittlerweile hat sich die Verdampfungsbeschichtung von der anfänglichen Widerstandsverdampfungsbeschichtung zu verschiedenen Technologien wie der Elektronenstrahlverdampfungsbeschichtung, der Induktionserwärmungsverdampfungsbeschichtung und der Pulslaserverdampfungsbeschichtung entwickelt.

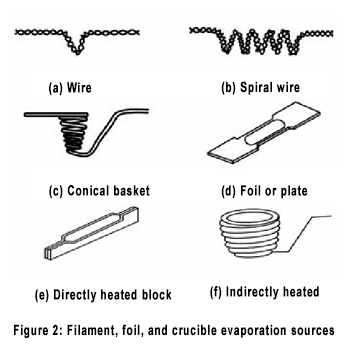

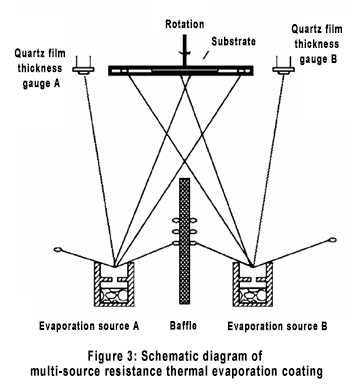

WiderstandsheizungVakuumbedampfungsbeschichtung

Die Widerstandsverdampfungsquelle ist ein Gerät, das elektrische Energie nutzt, um das Folienmaterial direkt oder indirekt zu erhitzen. Die Widerstandsverdampfungsquelle besteht normalerweise aus Metallen, Oxiden oder Nitriden mit hohem Schmelzpunkt, niedrigem Dampfdruck und guter chemischer und mechanischer Stabilität, wie z. B. Wolfram, Molybdän, Tantal, hochreinem Graphit, Aluminiumoxidkeramik, Bornitridkeramik und anderen Materialien . Zu den Formen von Widerstandsverdampfungsquellen gehören hauptsächlich Filamentquellen, Folienquellen und Tiegel.

Bei Verwendung von Filamentquellen und Folienquellen befestigen Sie einfach die beiden Enden der Verdampfungsquelle mit Muttern an den Anschlussklemmen. Der Tiegel wird normalerweise in einem Spiraldraht platziert, und der Spiraldraht wird mit Strom versorgt, um den Tiegel zu erhitzen, und dann überträgt der Tiegel Wärme auf das Filmmaterial.

VeTek Semiconductor ist ein professioneller chinesischer Hersteller vonTantalcarbid-Beschichtung, Siliziumkarbidbeschichtung, Spezialgraphit, SiliziumkarbidkeramikUndAndere Halbleiterkeramiken.VeTek Semiconductor ist bestrebt, fortschrittliche Lösungen für verschiedene Beschichtungsprodukte für die Halbleiterindustrie bereitzustellen.

Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Mob/WhatsAPP: +86-180 6922 0752

E-Mail: anny@veteksemi.com