- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Prinzipien und Technologie der PVD-Beschichtung (Physical Vapour Deposition) (2/2) - VeTek Semiconductor

2024-09-24

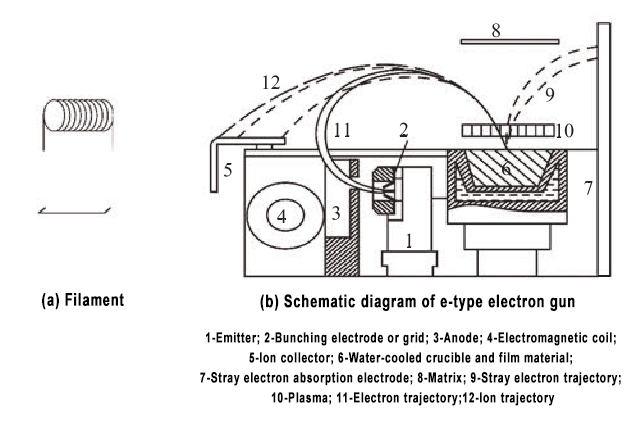

Beschichtung durch Elektronenstrahlverdampfung

Aufgrund einiger Nachteile der Widerstandsheizung, wie z. B. die niedrige Energiedichte der Widerstandsverdampfungsquelle, eine gewisse Verdampfung der Verdampfungsquelle selbst, die sich auf die Filmreinheit auswirkt usw., müssen neue Verdampfungsquellen entwickelt werden. Bei der Elektronenstrahlverdampfungsbeschichtung handelt es sich um eine Beschichtungstechnologie, bei der das Verdampfungsmaterial in einen wassergekühlten Tiegel gegeben wird, das Filmmaterial direkt mit einem Elektronenstrahl erhitzt wird, das Filmmaterial verdampft und auf dem Substrat kondensiert wird, um einen Film zu bilden. Die Elektronenstrahlverdampfungsquelle kann auf 6000 Grad Celsius erhitzt werden, wodurch fast alle gängigen Materialien geschmolzen werden können, und es können dünne Filme mit hoher Geschwindigkeit auf Substraten wie Metallen, Oxiden und Kunststoffen abgeschieden werden.

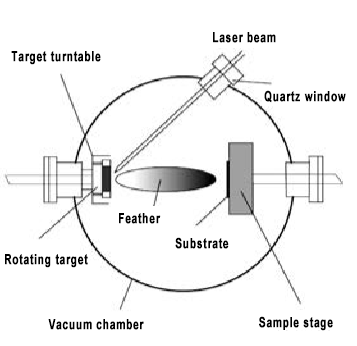

Laserpulsabscheidung

Gepulste Laserdeposition (PLD)ist ein Filmherstellungsverfahren, bei dem ein hochenergetischer gepulster Laserstrahl zur Bestrahlung des Zielmaterials (Massen-Targetmaterial oder hochdichtes Massenmaterial, das aus pulverisiertem Filmmaterial gepresst wird) verwendet wird, sodass das lokale Zielmaterial augenblicklich auf eine sehr hohe Temperatur ansteigt und verdampft und bildet einen dünnen Film auf dem Substrat.

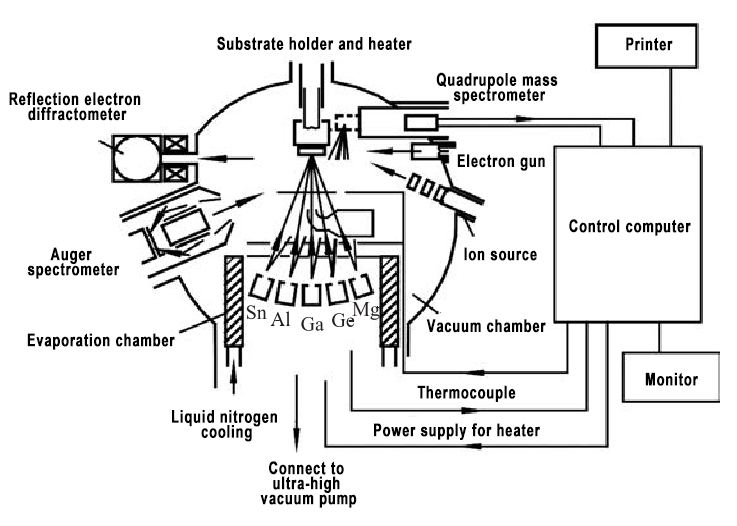

Molekularstrahlepitaxie

Die Molekularstrahlepitaxie (MBE) ist eine Technologie zur Herstellung dünner Schichten, mit der sich die Dicke epitaktischer Schichten, die Dotierung dünner Schichten und die Ebenheit der Grenzfläche auf atomarer Ebene genau steuern lassen. Es wird hauptsächlich zur Herstellung hochpräziser Dünnfilme für Halbleiter wie ultradünne Filme, mehrschichtige Quantentöpfe und Übergitter verwendet. Es ist eine der wichtigsten Vorbereitungstechnologien für die neue Generation elektronischer Geräte und optoelektronischer Geräte.

Die Molekularstrahlepitaxie ist eine Beschichtungsmethode, bei der die Komponenten des Kristalls in verschiedenen Verdampfungsquellen platziert werden, das Filmmaterial unter Ultrahochvakuumbedingungen von 1e-8Pa langsam erhitzt wird, ein Molekularstrahlfluss entsteht und dieser bei einer bestimmten Temperatur auf das Substrat gesprüht wird thermische Bewegungsgeschwindigkeit und ein bestimmtes Verhältnis, lässt epitaktische Dünnfilme auf dem Substrat wachsen und überwacht den Wachstumsprozess online.

Im Wesentlichen handelt es sich um eine Vakuumverdampfungsbeschichtung, die drei Prozesse umfasst: Molekularstrahlerzeugung, Molekularstrahltransport und Molekularstrahlabscheidung. Das schematische Diagramm der Molekularstrahlepitaxieausrüstung ist oben dargestellt. Das Targetmaterial wird in die Verdampfungsquelle gegeben. Jede Verdunstungsquelle verfügt über eine Prallplatte. Die Verdampfungsquelle ist auf das Substrat ausgerichtet. Die Temperatur der Substraterwärmung ist einstellbar. Darüber hinaus gibt es ein Überwachungsgerät zur Online-Überwachung der kristallinen Struktur der Dünnschicht.

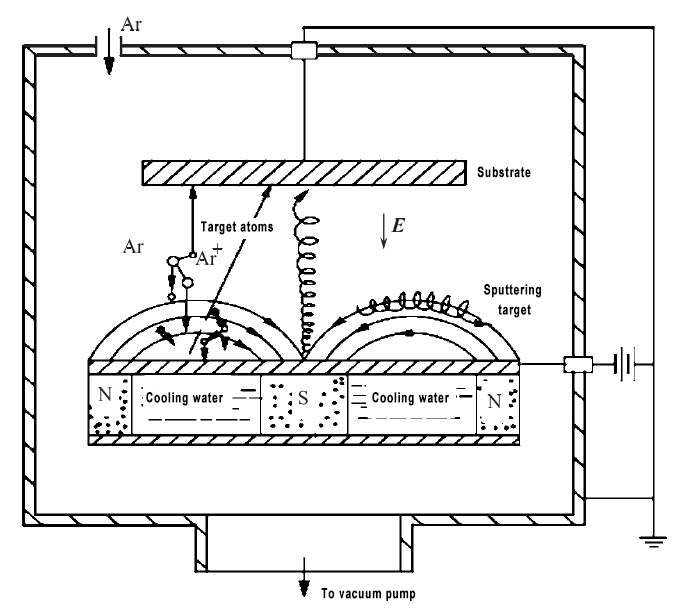

Vakuum-Sputterbeschichtung

Wenn die feste Oberfläche mit energiereichen Teilchen bombardiert wird, kollidieren die Atome auf der festen Oberfläche mit den energiereichen Teilchen und es ist möglich, ausreichend Energie und Impuls zu erhalten und von der Oberfläche zu entkommen. Dieses Phänomen wird Sputtern genannt. Bei der Sputterbeschichtung handelt es sich um eine Beschichtungstechnologie, bei der feste Ziele mit energiereichen Partikeln bombardiert werden, wobei die Zielatome zerstäubt und auf der Substratoberfläche abgeschieden werden, um einen dünnen Film zu bilden.

Durch die Einführung eines Magnetfelds auf der Kathodentargetoberfläche kann das elektromagnetische Feld dazu genutzt werden, Elektronen einzuschränken, den Elektronenweg zu verlängern, die Wahrscheinlichkeit der Ionisierung von Argonatomen zu erhöhen und eine stabile Entladung bei niedrigem Druck zu erreichen. Das auf diesem Prinzip basierende Beschichtungsverfahren wird Magnetron-Sputter-Beschichtung genannt.

Das Prinzipdiagramm vonDC-Magnetronsputternist wie oben gezeigt. Die Hauptkomponenten in der Vakuumkammer sind das Magnetron-Sputtertarget und das Substrat. Das Substrat und das Target liegen einander gegenüber, das Substrat ist geerdet und das Target ist mit einer negativen Spannung verbunden, d. h. das Substrat hat ein positives Potential relativ zum Target, sodass die Richtung des elektrischen Feldes vom Substrat ausgeht zum Ziel. Der zur Erzeugung des Magnetfelds verwendete Permanentmagnet ist auf der Rückseite des Targets angebracht. Die magnetischen Kraftlinien verlaufen vom Nordpol des Permanentmagneten zum Südpol und bilden mit der Oberfläche des Kathodentargets einen geschlossenen Raum.

Das Target und der Magnet werden durch Kühlwasser gekühlt. Wenn die Vakuumkammer auf weniger als 1e-3 Pa evakuiert ist, wird Ar bis zu einem Druck von 0,1 bis 1 Pa in die Vakuumkammer gefüllt und dann wird eine Spannung an den positiven und negativen Pol angelegt, um eine Glühentladung des Gases zu bewirken und ein Plasma zu bilden. Die Argonionen im Argonplasma bewegen sich unter der Wirkung der elektrischen Feldkraft auf das Kathodentarget zu, werden beim Durchgang durch den Kathodendunkbereich beschleunigt, bombardieren das Target und spucken Targetatome und Sekundärelektronen heraus.

Beim DC-Sputter-Beschichtungsprozess werden häufig einige reaktive Gase eingeführt, wie beispielsweise Sauerstoff, Stickstoff, Methan oder Schwefelwasserstoff, Fluorwasserstoff usw. Diese reaktiven Gase werden dem Argonplasma hinzugefügt und zusammen mit dem Ar angeregt, ionisiert oder ionisiert Atome, um eine Vielzahl aktiver Gruppen zu bilden. Diese aktivierten Gruppen gelangen zusammen mit den Zielatomen auf die Oberfläche des Substrats, gehen chemische Reaktionen ein und bilden entsprechende Verbindungsfilme wie Oxide, Nitride usw. Dieser Prozess wird als DC-reaktives Magnetronsputtern bezeichnet.

VeTek Semiconductor ist ein professioneller chinesischer Hersteller vonTantalcarbid-Beschichtung, Siliziumkarbidbeschichtung, Spezialgraphit, SiliziumkarbidkeramikUndAndere Halbleiterkeramiken. VeTek Semiconductor ist bestrebt, fortschrittliche Lösungen für verschiedene Beschichtungsprodukte für die Halbleiterindustrie bereitzustellen.

Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie bitte nicht, mit uns Kontakt aufzunehmen.

Mob/WhatsAPP: +86-180 6922 0752

E-Mail: anny@veteksemi.com