- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Verschiedene technische Wege des SiC-Epitaxie-Wachstumsofens

2024-07-05

Siliziumkarbid-Substrate weisen viele Mängel auf und können nicht direkt verarbeitet werden. Um Chip-Wafer herzustellen, muss auf ihnen durch einen Epitaxieprozess ein spezieller dünner Einkristallfilm gezüchtet werden. Dieser dünne Film ist die Epitaxieschicht. Fast alle Siliziumkarbid-Bauelemente werden auf epitaktischen Materialien realisiert. Hochwertige homogene Epitaxiematerialien aus Siliziumkarbid bilden die Grundlage für die Entwicklung von Siliziumkarbid-Geräten. Die Leistung epitaktischer Materialien bestimmt direkt die Realisierung der Leistung von Siliziumkarbid-Geräten.

Hochstrom- und hochzuverlässige Siliziumkarbid-Geräte stellen strengere Anforderungen an die Oberflächenmorphologie, Defektdichte, Dotierung und Dickengleichmäßigkeit epitaktischer Materialien. Große Größe, geringe Defektdichte und hohe GleichmäßigkeitSiliziumkarbid-Epitaxieist zum Schlüssel für die Entwicklung der Siliziumkarbidindustrie geworden.

Die Zubereitung von hoher QualitätSiliziumkarbid-Epitaxieerfordert fortschrittliche Prozesse und Geräte. Die am weitesten verbreitete epitaktische Wachstumsmethode für Siliziumkarbid ist die chemische Gasphasenabscheidung (CVD), die die Vorteile einer präzisen Steuerung der epitaktischen Filmdicke und Dotierungskonzentration, weniger Defekte, einer moderaten Wachstumsrate und einer automatischen Prozesssteuerung bietet. Es handelt sich um eine zuverlässige Technologie, die erfolgreich kommerzialisiert wurde.

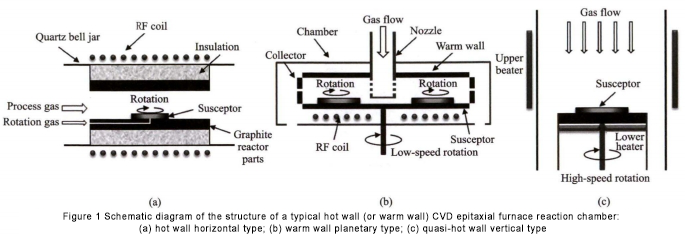

Bei der Siliziumkarbid-CVD-Epitaxie werden im Allgemeinen Heißwand- oder Warmwand-CVD-Geräte verwendet, die die Fortsetzung der 4H-Kristall-SiC-Epitaxieschicht unter höheren Wachstumstemperaturbedingungen (1500–1700 °C) gewährleisten. Nach Jahren der Entwicklung kann Heißwand- oder Warmwand-CVD entsprechend der Beziehung zwischen der Richtung des Einlassgasstroms und der Substratoberfläche in Reaktoren mit horizontaler horizontaler Struktur und Reaktoren mit vertikaler vertikaler Struktur unterteilt werden.

Die Qualität des Siliziumkarbid-Epitaxieofens weist hauptsächlich drei Indikatoren auf. Das erste ist die Leistung des epitaktischen Wachstums, einschließlich der Gleichmäßigkeit der Dicke, der Gleichmäßigkeit der Dotierung, der Defektrate und der Wachstumsrate. der zweite ist die Temperaturleistung des Geräts selbst, einschließlich Heiz-/Kühlrate, Maximaltemperatur, Temperaturgleichmäßigkeit; und schließlich die Kostenleistung der Ausrüstung selbst, einschließlich Stückpreis und Produktionskapazität.

Unterschiede zwischen drei Arten von Siliziumkarbid-Epitaxie-Wachstumsöfen

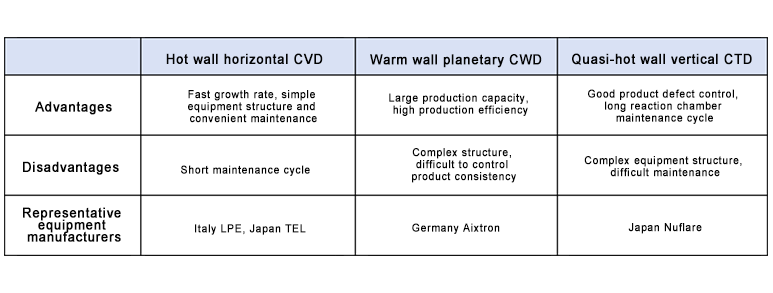

Heißwand-Horizontal-CVD, Warmwand-Planeten-CVD und Quasi-Heißwand-Vertikal-CVD sind die gängigen Technologielösungen für Epitaxieanlagen, die derzeit kommerziell eingesetzt werden. Auch die drei technischen Geräte haben ihre eigenen Eigenschaften und können je nach Bedarf ausgewählt werden. Das Strukturdiagramm ist in der folgenden Abbildung dargestellt:

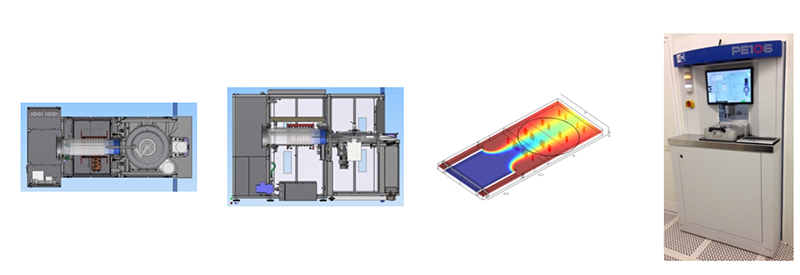

Das horizontale Heißwand-CVD-System ist im Allgemeinen ein großformatiges Einzelwafer-Wachstumssystem, das durch Luftflotation und Rotation angetrieben wird. Es ist einfach, gute In-Wafer-Indikatoren zu erreichen. Das repräsentative Modell ist Pe1O6 der LPE Company in Italien. Diese Maschine kann das automatische Be- und Entladen von Wafern bei 900℃ realisieren. Die Hauptmerkmale sind eine hohe Wachstumsrate, ein kurzer Epitaxiezyklus, eine gute Konsistenz innerhalb des Wafers und zwischen den Öfen usw. Es hat den höchsten Marktanteil in China

Offiziellen LPE-Berichten zufolge können die im Pe1O6-Epitaxieofen hergestellten 100–150 mm (4–6 Zoll) großen 4H-SiC-Epitaxiewaferprodukte mit einer Dicke von weniger als 30 μm in Kombination mit der Nutzung durch Großanwender die folgenden Indikatoren stabil erreichen: Ungleichmäßigkeit der epitaktischen Dicke innerhalb des Wafers ≤ 2 %, Ungleichmäßigkeit der Dotierungskonzentration innerhalb des Wafers ≤ 5 %, Oberflächenfehlerdichte ≤ 1 cm-2, oberflächenfehlerfreier Bereich (2 mm × 2 mm Elementarzelle) ≥ 90 %.

Inländische Unternehmen wie JSG, CETC 48, NAURA und NASO haben monolithische Siliziumkarbid-Epitaxiegeräte mit ähnlichen Funktionen entwickelt und große Lieferungen erzielt. Beispielsweise brachte JSG im Februar 2023 eine 6-Zoll-Doppelwafer-SiC-Epitaxieausrüstung auf den Markt. Die Ausrüstung nutzt die oberen und unteren Schichten der oberen und unteren Schichten der Graphitteile der Reaktionskammer, um zwei epitaktische Wafer in einem einzigen Ofen zu züchten, und die oberen und unteren Prozessgase können separat reguliert werden, mit einem Temperaturunterschied von ≤ 5 °C, was den Nachteil der unzureichenden Produktionskapazität monolithischer horizontaler Epitaxieöfen effektiv ausgleicht. Das wichtigste Ersatzteil istHalbmondförmige Teile mit SiC-BeschichtungWir beliefern die Benutzer mit 6-Zoll- und 8-Zoll-Halbmondteilen.

Das Warmwand-Planeten-CVD-System mit planetarischer Anordnung der Basis zeichnet sich durch das Wachstum mehrerer Wafer in einem einzigen Ofen und eine hohe Produktionseffizienz aus. Repräsentative Modelle sind die Epitaxiegeräte der Serien AIXG5WWC (8 x 150 mm) und G10-SiC (9 x 150 mm oder 6 x 200 mm) von Aixtron aus Deutschland.

![]()

Laut dem offiziellen Bericht von Aixtron können die 6-Zoll-4H-SiC-Epitaxie-Waferprodukte mit einer Dicke von 10 μm, die im G10-Epitaxieofen hergestellt werden, die folgenden Indikatoren stabil erreichen: Abweichung der epitaktischen Dicke zwischen den Wafern von ±2,5 %, epitaktische Dicke zwischen den Wafern Ungleichmäßigkeit von 2 %, Abweichung der Dotierungskonzentration zwischen den Wafern von ±5 %, Ungleichmäßigkeit der Dotierungskonzentration innerhalb der Wafer <2 %.

Bisher wird dieser Modelltyp von inländischen Anwendern selten verwendet, und die Daten zur Serienproduktion sind unzureichend, was seine technische Anwendung in gewissem Maße einschränkt. Darüber hinaus befindet sich die Entwicklung ähnlicher Haushaltsgeräte aufgrund der hohen technischen Hürden von Multiwafer-Epitaxieöfen in Bezug auf die Temperaturfeld- und Strömungsfeldsteuerung noch im Forschungs- und Entwicklungsstadium, und es gibt kein alternatives Modell.In der Zwischenzeit Wir können Aixtron-Planetensuszeptoren wie 6 Zoll und 8 Zoll mit TaC-Beschichtung oder SiC-Beschichtung liefern.

Das Quasi-Heißwand-Vertikal-CVD-System rotiert hauptsächlich durch externe mechanische Unterstützung mit hoher Geschwindigkeit. Seine Besonderheit besteht darin, dass die Dicke der viskosen Schicht durch einen geringeren Druck in der Reaktionskammer effektiv reduziert wird und dadurch die epitaktische Wachstumsrate erhöht wird. Gleichzeitig verfügt seine Reaktionskammer nicht über eine obere Wand, an der sich SiC-Partikel ablagern können, und es ist nicht einfach, herabfallende Objekte zu erzeugen. Es hat einen inhärenten Vorteil bei der Fehlerkontrolle. Repräsentative Modelle sind die Einzelwafer-Epitaxieöfen EPIREVOS6 und EPIREVOS8 der japanischen Firma Nuflare.

Laut Nuflare kann die Wachstumsrate des EPIREVOS6-Geräts mehr als 50 μm/h erreichen und die Oberflächendefektdichte des epitaktischen Wafers kann unter 0,1 cm² kontrolliert werden; In Bezug auf die Gleichmäßigkeitskontrolle berichtete der Nuflare-Ingenieur Yoshiaki Daigo über die Ergebnisse der Gleichmäßigkeit innerhalb des Wafers eines 10 μm dicken 6-Zoll-Epitaxiewafers, der mit EPIREVOS6 gezüchtet wurde. Die Ungleichmäßigkeit der Dicke und Dotierungskonzentration innerhalb des Wafers erreichte 1 % bzw. 2,6 %. Wir bieten SiC-beschichtete hochreine Graphitteile wie zOberer Graphitzylinder.

Derzeit haben inländische Gerätehersteller wie Core Third Generation und JSG Epitaxiegeräte mit ähnlichen Funktionen entwickelt und auf den Markt gebracht, diese wurden jedoch nicht in großem Maßstab eingesetzt.

Im Allgemeinen haben die drei Gerätetypen ihre eigenen Eigenschaften und nehmen bei unterschiedlichen Anwendungsanforderungen einen bestimmten Marktanteil ein:

Die horizontale CVD-Struktur mit heißen Wänden zeichnet sich durch eine ultraschnelle Wachstumsrate, Qualität und Gleichmäßigkeit, einfache Bedienung und Wartung der Geräte sowie ausgereifte Großproduktionsanwendungen aus. Aufgrund des Single-Wafer-Typs und der häufigen Wartung ist die Produktionseffizienz jedoch gering; Das Warmwand-Planeten-CVD verwendet im Allgemeinen eine 6 (Stück) × 100 mm (4 Zoll) oder 8 (Stück) × 150 mm (6 Zoll) große Schalenstruktur, was die Produktionseffizienz der Ausrüstung im Hinblick auf die Produktionskapazität erheblich verbessert, aber Es ist schwierig, die Konsistenz mehrerer Teile zu kontrollieren, und die Produktionsausbeute ist immer noch das größte Problem. Die vertikale CVD mit quasi-heißer Wand hat eine komplexe Struktur und die Qualitätsfehlerkontrolle der epitaktischen Waferproduktion ist ausgezeichnet, was eine äußerst umfangreiche Erfahrung in der Wartung und Nutzung der Ausrüstung erfordert.

Mit der kontinuierlichen Weiterentwicklung der Branche werden diese drei Gerätetypen iterativ optimiert und hinsichtlich ihrer Struktur verbessert, und die Gerätekonfiguration wird immer perfekter, was eine wichtige Rolle bei der Anpassung an die Spezifikationen von Epitaxiewafern mit unterschiedlichen Dicken und Dicken spielt Mängelanforderungen.