- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Anwendung von TaC-beschichteten Graphitteilen in Einkristallöfen

2024-07-05

Anwendung vonTaC-beschichtete Graphitteilein Einkristallöfen

TEIL 1

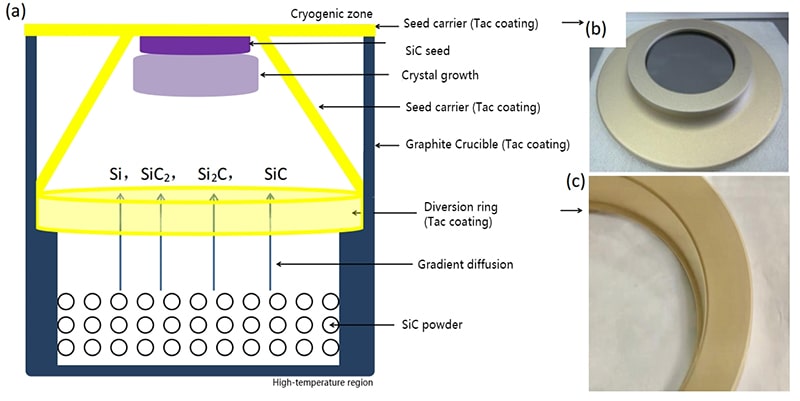

Bei der Züchtung von SiC- und AlN-Einkristallen mithilfe der physikalischen Dampftransportmethode (PVT) spielen entscheidende Komponenten wie der Tiegel, der Keimhalter und der Führungsring eine entscheidende Rolle. Wie in Abbildung 2 [1] dargestellt, befindet sich der Impfkristall während des PVT-Prozesses im niedrigeren Temperaturbereich, während das SiC-Rohmaterial höheren Temperaturen (über 2400 °C) ausgesetzt ist. Dies führt zur Zersetzung des Rohmaterials und zur Bildung von SiXCy-Verbindungen (hauptsächlich einschließlich Si, SiC₂, Si₂C usw.). Das Dampfphasenmaterial wird dann vom Hochtemperaturbereich zum Impfkristall im Niedertemperaturbereich transportiert, was zur Bildung von Impfkeimen, Kristallwachstum und der Erzeugung von Einkristallen führt. Daher müssen die in diesem Prozess verwendeten Wärmefeldmaterialien wie Tiegel, Strömungsführungsring und Impfkristallhalter eine hohe Temperaturbeständigkeit aufweisen, ohne die SiC-Rohmaterialien und Einkristalle zu verunreinigen. Ebenso müssen die beim AlN-Kristallwachstum verwendeten Heizelemente der Al-Dampf- und N₂-Korrosion standhalten und gleichzeitig über eine hohe eutektische Temperatur (mit AlN) verfügen, um die Kristallvorbereitungszeit zu verkürzen.

Es wurde beobachtet, dass die Verwendung von TaC-beschichteten Graphit-Wärmefeldmaterialien zur Herstellung von SiC [2-5] und AlN [2-3] zu saubereren Produkten mit einem Minimum an Kohlenstoff (Sauerstoff, Stickstoff) und anderen Verunreinigungen führt. Diese Materialien weisen in jedem Bereich weniger Kantenfehler und einen geringeren spezifischen Widerstand auf. Darüber hinaus wird die Dichte der Mikroporen und Ätzgruben (nach dem Ätzen mit KOH) deutlich reduziert, was zu einer erheblichen Verbesserung der Kristallqualität führt. Darüber hinaus weist der TaC-Tiegel nahezu keinen Gewichtsverlust auf, behält ein zerstörungsfreies Aussehen und kann recycelt werden (mit einer Lebensdauer von bis zu 200 Stunden), wodurch die Nachhaltigkeit und Effizienz von Einkristall-Herstellungsprozessen verbessert wird.

FEIGE. 2. (a) Schematische Darstellung einer Vorrichtung zum Züchten von SiC-Einkristallbarren mittels PVT-Methode

(b) Obere TaC-beschichtete Saathalterung (einschließlich SiC-Saatgut)

(c) TAC-beschichteter Graphit-Führungsring

MOCVD-GaN-Epitaxialschicht-Wachstumsheizer

TEIL 2

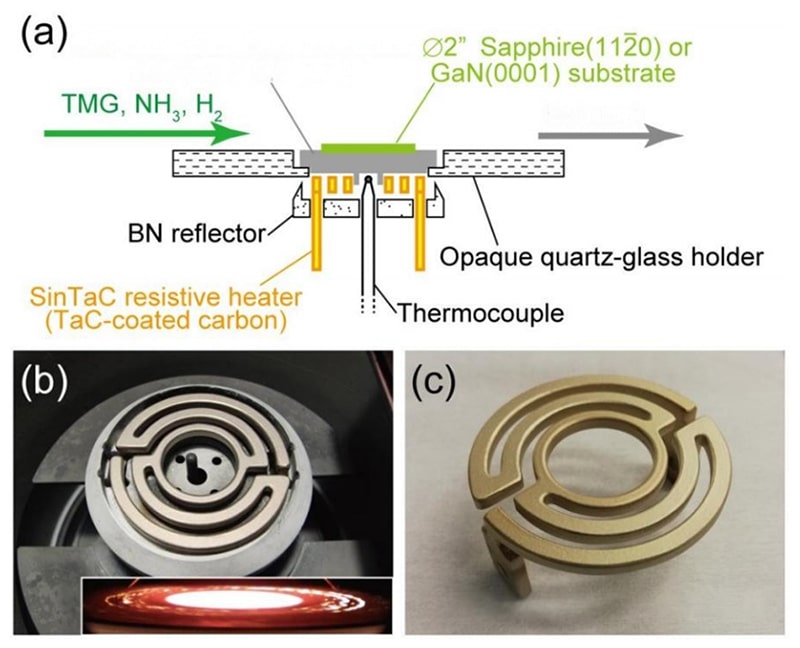

Im Bereich des MOCVD-GaN-Wachstums (Metal-Organic Chemical Vapour Deposition), einer entscheidenden Technik für das epitaktische Dampfwachstum dünner Filme durch metallorganische Zersetzungsreaktionen, spielt die Heizung eine entscheidende Rolle bei der Erzielung einer präzisen Temperaturkontrolle und Gleichmäßigkeit innerhalb der Reaktionskammer. Wie in Abbildung 3 (a) dargestellt, gilt die Heizung als Kernkomponente der MOCVD-Anlage. Seine Fähigkeit, das Substrat über längere Zeiträume (einschließlich wiederholter Abkühlzyklen) schnell und gleichmäßig zu erwärmen, hohen Temperaturen standzuhalten (Gaskorrosion zu widerstehen) und die Filmreinheit aufrechtzuerhalten, wirkt sich direkt auf die Qualität der Filmabscheidung, die Dickenkonsistenz und die Chipleistung aus.

Um die Leistung und Recyclingeffizienz von Heizgeräten in MOCVD-GaN-Wachstumssystemen zu verbessern, war die Einführung von TaC-beschichteten Graphitheizgeräten erfolgreich. Im Gegensatz zu herkömmlichen Heizgeräten, die pBN-Beschichtungen (pyrolytisches Bornitrid) verwenden, weisen mit TaC-Heizgeräten gewachsene epitaktische GaN-Schichten nahezu identische Kristallstrukturen, gleichmäßige Dicken, intrinsische Defektbildung, Dotierung mit Verunreinigungen und Verunreinigungsniveaus auf. Darüber hinaus weist die TaC-Beschichtung einen niedrigen spezifischen Widerstand und ein geringes Oberflächenemissionsvermögen auf, was zu einer verbesserten Effizienz und Gleichmäßigkeit der Heizung führt und dadurch den Stromverbrauch und den Wärmeverlust reduziert. Durch die Steuerung der Prozessparameter kann die Porosität der Beschichtung angepasst werden, um die Strahlungseigenschaften des Heizgeräts weiter zu verbessern und seine Lebensdauer zu verlängern [5]. Diese Vorteile machen TaC-beschichtete Graphitheizungen zu einer ausgezeichneten Wahl für MOCVD-GaN-Wachstumssysteme.

FEIGE. 3. (a) Schematische Darstellung eines MOCVD-Geräts für das epitaktische Wachstum von GaN

(b) Geformter TAC-beschichteter Graphitheizer, installiert im MOCVD-Aufbau, ohne Sockel und Halterung (Abbildung zeigt Sockel und Halterung im Heizzustand)

(c) TAC-beschichteter Graphitheizer nach 17-GaN-Epitaxiewachstum.

Beschichteter Suszeptor für die Epitaxie (Waferträger)

TEIL/3

Der Waferträger, eine entscheidende Strukturkomponente, die bei der Herstellung von Halbleiterwafern der dritten Klasse wie SiC, AlN und GaN verwendet wird, spielt eine entscheidende Rolle bei epitaktischen Waferwachstumsprozessen. Der Waferträger besteht typischerweise aus Graphit und ist mit SiC beschichtet, um Korrosion durch Prozessgase in einem epitaktischen Temperaturbereich von 1100 bis 1600 °C zu widerstehen. Die Korrosionsbeständigkeit der Schutzbeschichtung hat erheblichen Einfluss auf die Lebensdauer des Waferträgers. Experimentelle Ergebnisse haben gezeigt, dass TaC eine etwa sechsmal langsamere Korrosionsrate aufweist als SiC, wenn es Hochtemperatur-Ammoniak ausgesetzt wird. In Hochtemperatur-Wasserstoffumgebungen ist die Korrosionsrate von TaC sogar mehr als zehnmal langsamer als die von SiC.

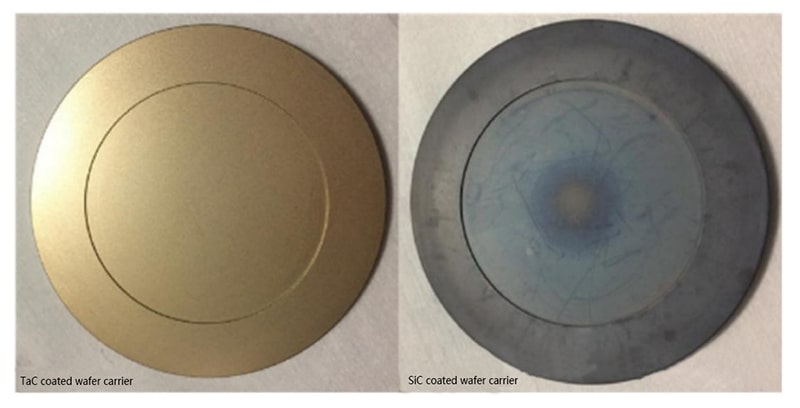

Experimentelle Beweise haben gezeigt, dass mit TaC beschichtete Schalen eine hervorragende Kompatibilität im Blaulicht-GaN-MOCVD-Prozess aufweisen, ohne dass Verunreinigungen eingeführt werden. Mit begrenzten Prozessanpassungen zeigen LEDs, die mit TaC-Trägern gezüchtet wurden, eine vergleichbare Leistung und Gleichmäßigkeit wie LEDs, die mit herkömmlichen SiC-Trägern gezüchtet wurden. Dadurch übertrifft die Lebensdauer von TaC-beschichteten Waferträgern die von unbeschichteten und SiC-beschichteten Graphitträgern.

Figur. Wafer-Tray nach der Verwendung in einem epitaktisch gewachsenen GaN-MOCVD-Gerät (Veeco P75). Die linke ist mit TaC beschichtet, die rechte mit SiC.

Zubereitungsmethode von CommonTaC-beschichtete Graphitteile

TEIL 1

CVD-Methode (Chemical Vapour Deposition):

Bei 900-2300℃, unter Verwendung von TaCl5 und CnHm als Tantal- und Kohlenstoffquellen, H₂ als reduzierende Atmosphäre, Ar₂als Trägergas, Reaktionsabscheidungsfilm. Die vorbereitete Beschichtung ist kompakt, gleichmäßig und von hoher Reinheit. Es gibt jedoch einige Probleme wie komplizierte Prozesse, hohe Kosten, schwierige Luftstromsteuerung und geringe Abscheidungseffizienz.

TEIL 2

Slurry-Sinterverfahren:

Die Aufschlämmung, die Kohlenstoffquelle, Tantalquelle, Dispergiermittel und Bindemittel enthält, wird auf den Graphit aufgetragen und nach dem Trocknen bei hoher Temperatur gesintert. Die vorbereitete Beschichtung wächst ohne regelmäßige Ausrichtung, ist kostengünstig und für die Massenproduktion geeignet. Es muss noch erforscht werden, wie man eine gleichmäßige und vollständige Beschichtung auf großem Graphit erreicht, Stützdefekte beseitigt und die Bindungskraft der Beschichtung erhöht.

TEIL/3

Plasmaspritzverfahren:

TaC-Pulver wird durch einen Plasmalichtbogen bei hoher Temperatur geschmolzen, durch einen Hochgeschwindigkeitsstrahl in Hochtemperaturtröpfchen zerstäubt und auf die Oberfläche des Graphitmaterials gesprüht. Ohne Vakuum kann sich leicht eine Oxidschicht bilden, und der Energieverbrauch ist hoch.

TaC-beschichtete Graphitteile müssen gelöst werden

TEIL 1

Bindungskraft:

Der Wärmeausdehnungskoeffizient und andere physikalische Eigenschaften zwischen TaC und Kohlenstoffmaterialien sind unterschiedlich, die Haftfestigkeit der Beschichtung ist gering, es ist schwierig, Risse, Poren und thermische Spannungen zu vermeiden, und die Beschichtung lässt sich in der tatsächlichen Atmosphäre, die Fäulnis und Fäulnis enthält, leicht ablösen wiederholter Auf- und Abkühlvorgang.

TEIL 2

Reinheit:

Die TaC-Beschichtung muss von höchster Reinheit sein, um Verunreinigungen und Verschmutzung unter Hochtemperaturbedingungen zu vermeiden, und es müssen wirksame Gehaltsstandards und Charakterisierungsstandards für freien Kohlenstoff und intrinsische Verunreinigungen auf der Oberfläche und im Inneren der vollständigen Beschichtung vereinbart werden.

TEIL/3

Stabilität:

Hohe Temperaturbeständigkeit und Beständigkeit gegen chemische Atmosphäre über 2300℃ sind die wichtigsten Indikatoren zur Prüfung der Stabilität der Beschichtung. Nadellöcher, Risse, fehlende Ecken und Korngrenzen mit einer einzigen Orientierung können leicht dazu führen, dass korrosive Gase in den Graphit eindringen und eindringen, was zu einem Versagen des Beschichtungsschutzes führt.

TEIL/4

Oxidationsbeständigkeit:

TaC beginnt zu Ta2O5 zu oxidieren, wenn es über 500℃ liegt, und die Oxidationsrate steigt mit steigender Temperatur und Sauerstoffkonzentration stark an. Die Oberflächenoxidation beginnt an den Korngrenzen und kleinen Körnern und bildet nach und nach säulenförmige und gebrochene Kristalle, was zu einer großen Anzahl von Lücken und Löchern führt und die Sauerstoffinfiltration verstärkt, bis die Beschichtung abgestreift wird. Die resultierende Oxidschicht weist eine schlechte Wärmeleitfähigkeit und ein vielfältiges Erscheinungsbild auf.

TEIL/5

Gleichmäßigkeit und Rauheit:

Eine ungleichmäßige Verteilung der Beschichtungsoberfläche kann zu einer lokalen Konzentration thermischer Spannungen führen und das Risiko von Rissen und Abplatzungen erhöhen. Darüber hinaus wirkt sich die Oberflächenrauheit direkt auf die Wechselwirkung zwischen der Beschichtung und der äußeren Umgebung aus, und eine zu hohe Rauheit führt leicht zu erhöhter Reibung mit dem Wafer und einem ungleichmäßigen Wärmefeld.

TEIL/6

Körnung:

Die gleichmäßige Korngröße trägt zur Stabilität der Beschichtung bei. Wenn die Korngröße klein ist, ist die Bindung nicht fest und es kann leicht oxidieren und korrodieren, was zu einer großen Anzahl von Rissen und Löchern in der Kornkante führt, was die Schutzleistung der Beschichtung verringert. Ist die Körnung zu groß, ist sie relativ rau und die Beschichtung platzt bei thermischer Belastung leicht ab.

Fazit und Ausblick

Allgemein,TaC-beschichtete GraphitteileAuf dem Markt besteht derzeit eine große Nachfrage und ein breites Spektrum an AnwendungsaussichtenTaC-beschichtete GraphitteileDer Mainstream der Fertigung besteht darin, sich auf CVD-TaC-Komponenten zu verlassen. Aufgrund der hohen Kosten der CVD-TaC-Produktionsausrüstung und der begrenzten Abscheidungseffizienz wurden herkömmliche SiC-beschichtete Graphitmaterialien jedoch nicht vollständig ersetzt. Das Sinterverfahren kann die Rohstoffkosten effektiv senken und sich an komplexe Formen von Graphitteilen anpassen, um den Anforderungen unterschiedlicher Anwendungsszenarien gerecht zu werden.