- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Was sind die Unterschiede zwischen MBE- und MOCVD-Technologien?

2024-11-19

Sowohl Molekularstrahlepitaxie-Reaktoren (MBE) als auch metallorganische chemische Gasphasenabscheidungsreaktoren (MOCVD) werden in Reinraumumgebungen betrieben und verwenden die gleichen Messinstrumente für die Wafercharakterisierung. Feststoff-MBE verwendet hochreine, elementare Vorläufer, die in Effusionszellen erhitzt werden, um einen Molekularstrahl zu erzeugen, der die Abscheidung ermöglicht (wobei flüssiger Stickstoff zur Kühlung verwendet wird). Im Gegensatz dazu handelt es sich bei MOCVD um einen chemischen Dampfprozess, bei dem hochreine, gasförmige Quellen für die Abscheidung verwendet werden und der die Handhabung und Beseitigung giftiger Gase erfordert. Beide Techniken können in einigen Materialsystemen, wie z. B. Arseniden, eine identische Epitaxie erzeugen. Die Wahl einer Technik gegenüber einer anderen für bestimmte Materialien, Prozesse und Märkte wird diskutiert.

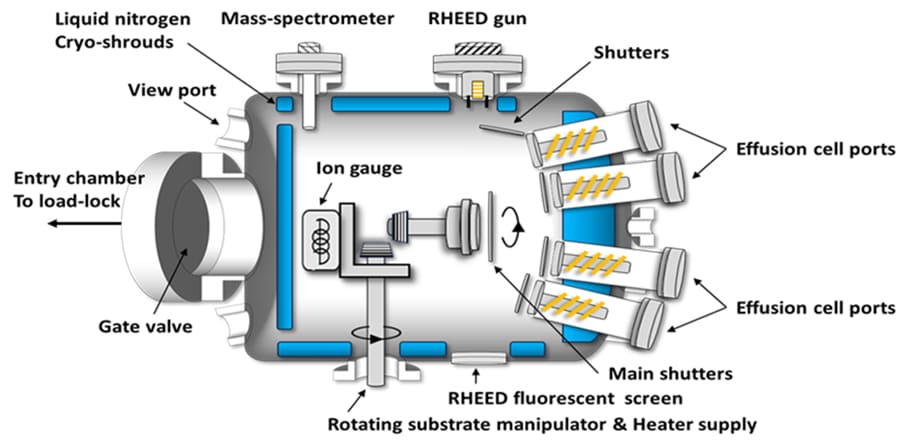

Molekularstrahlepitaxie

Ein MBE-Reaktor besteht typischerweise aus einer Probentransferkammer (zur Luft hin offen, um das Be- und Entladen von Wafersubstraten zu ermöglichen) und einer Wachstumskammer (normalerweise versiegelt und nur zu Wartungszwecken zur Luft hin offen), in die das Substrat zum epitaktischen Wachstum transportiert wird . MBE-Reaktoren arbeiten unter Ultrahochvakuumbedingungen (UHV), um eine Kontamination durch Luftmoleküle zu verhindern. Die Kammer kann beheizt werden, um die Evakuierung dieser Verunreinigungen zu beschleunigen, wenn die Kammer der Luft ausgesetzt war.

Die Ausgangsmaterialien der Epitaxie in einem MBE-Reaktor sind häufig feste Halbleiter oder Metalle. Diese werden in Effusionszellen über ihren Schmelzpunkt hinaus erhitzt (d. h. durch Verdampfung des Ausgangsmaterials). Dabei werden Atome oder Moleküle durch eine kleine Öffnung in die MBE-Vakuumkammer getrieben, wodurch ein stark gerichteter Molekularstrahl entsteht. Dieser trifft auf das erhitzte Substrat; bestehen meist aus einkristallinen Materialien wie Silizium, Galliumarsenid (GaAs) oder anderen Halbleitern. Sofern die Moleküle nicht desorbieren, diffundieren sie auf der Substratoberfläche und fördern so das epitaktische Wachstum. Anschließend wird die Epitaxie Schicht für Schicht aufgebaut, wobei die Zusammensetzung und Dicke jeder Schicht kontrolliert wird, um die gewünschten optischen und elektrischen Eigenschaften zu erreichen.

Das Substrat ist zentral in der Wachstumskammer auf einem beheizten Halter montiert, der von Kryoschilden umgeben ist und den Effusionszellen und dem Verschlusssystem zugewandt ist. Der Halter dreht sich, um eine gleichmäßige Abscheidung und epitaktische Dicke zu gewährleisten. Die Kryoschilde sind mit flüssigem Stickstoff gekühlte Platten, die Verunreinigungen und Atome in der Kammer einfangen, die zuvor nicht auf der Substratoberfläche eingefangen wurden. Die Verunreinigungen können durch Desorption des Substrats bei hohen Temperaturen oder durch „Überfüllung“ durch den Molekularstrahl entstehen.

Die Ultrahochvakuum-MBE-Reaktorkammer ermöglicht den Einsatz von In-situ-Überwachungsinstrumenten zur Steuerung des Abscheidungsprozesses. Zur Überwachung der Wachstumsoberfläche wird die Reflexions-Hochenergie-Elektronenbeugung (RHEED) verwendet. Laserreflexion, Wärmebildgebung und chemische Analyse (Massenspektrometrie, Auger-Spektrometrie) analysieren die Zusammensetzung des verdampften Materials. Andere Sensoren dienen zur Messung von Temperaturen, Drücken und Wachstumsraten, um Prozessparameter in Echtzeit anzupassen.

Wachstumsrate und Anpassung

Die epitaktische Wachstumsrate, die typischerweise etwa ein Drittel einer Monoschicht (0,1 nm, 1 Å) pro Sekunde beträgt, wird durch die Flussrate (die Anzahl der Atome, die an der Substratoberfläche ankommen, gesteuert durch die Quellentemperatur) und die Substrattemperatur beeinflusst (was die Diffusionseigenschaften von Atomen auf der Substratoberfläche und deren Desorption beeinflusst, gesteuert durch die Substratwärme). Diese Parameter werden im MBE-Reaktor unabhängig angepasst und überwacht, um den Epitaxieprozess zu optimieren.

Durch die Steuerung der Wachstumsraten und der Zufuhr verschiedener Materialien mithilfe eines mechanischen Verschlusssystems können ternäre und quartäre Legierungen sowie mehrschichtige Strukturen zuverlässig und wiederholt gezüchtet werden. Nach der Abscheidung wird das Substrat langsam abgekühlt, um thermische Spannungen zu vermeiden, und zur Charakterisierung seiner kristallinen Struktur und Eigenschaften getestet.

Materialeigenschaften für MBE

Die Eigenschaften der in MBE verwendeten III-V-Materialsysteme sind:

Verspannte Schichten, die im Allgemeinen niedrigere Substrattemperaturen erfordern, um die Oberflächendiffusion von Atomen zu verringern, wodurch die Wahrscheinlichkeit einer Entspannung einer Schicht verringert wird. Dies kann zu Defekten führen, da die Beweglichkeit der abgeschiedenen Atome abnimmt und Lücken in der Epitaxie entstehen, die sich verkapseln und zum Ausfall führen können.● Silizium: Das Wachstum auf Siliziumsubstraten erfordert sehr hohe Temperaturen, um die Oxiddesorption sicherzustellen (>1000 °C), daher sind spezielle Heizgeräte und Waferhalter erforderlich. Probleme im Zusammenhang mit der Nichtübereinstimmung der Gitterkonstante und des Ausdehnungskoeffizienten machen das III-V-Wachstum auf Silizium zu einem aktiven Forschungs- und Entwicklungsthema.

● Antimon: Bei III-Sb-Halbleitern müssen niedrige Substrattemperaturen verwendet werden, um eine Desorption von der Oberfläche zu vermeiden. Bei hohen Temperaturen kann es auch zu „Nichtkongruenz“ kommen, wobei eine Atomart bevorzugt verdampft und nichtstöchiometrische Materialien zurückbleiben.

● Phosphor: Bei III-P-Legierungen lagert sich Phosphor im Inneren der Kammer ab, was einen zeitaufwändigen Reinigungsprozess erfordert, der kurze Produktionsläufe möglicherweise unrentabel macht.

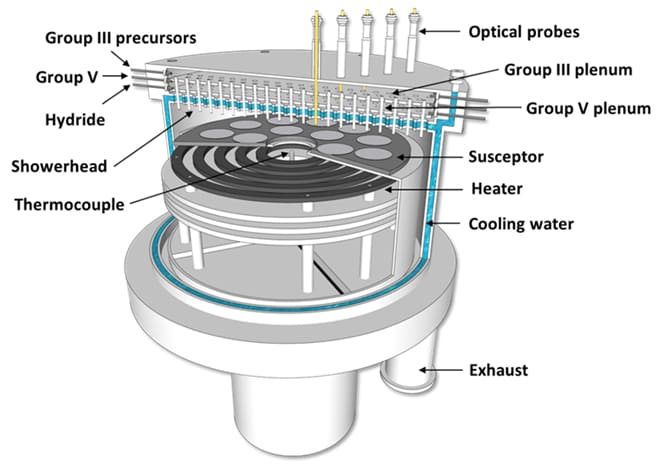

Metallorganische chemische Gasphasenabscheidung

Der MOCVD-Reaktor verfügt über eine wassergekühlte Hochtemperatur-Reaktionskammer. Die Substrate werden auf einem Graphitsuszeptor positioniert, der entweder durch HF-, Widerstands- oder IR-Heizung erhitzt wird. Reagenzgase werden vertikal über den Substraten in die Prozesskammer injiziert. Die Gleichmäßigkeit der Schichten wird durch die Optimierung von Temperatur, Gasinjektion, Gesamtgasfluss, Suszeptorrotation und Druck erreicht. Trägergase sind entweder Wasserstoff oder Stickstoff.

Zur Abscheidung epitaktischer Schichten verwendet MOCVD sehr hochreine metallorganische Vorläufer wie Trimethylgallium für Gallium oder Trimethylaluminium für Aluminium für die Elemente der Gruppe III und Hydridgase (Arsenwasserstoff und Phosphin) für die Elemente der Gruppe V. Die metallorganischen Stoffe sind in Gasfluss-Bubblern enthalten. Die in die Prozesskammer eingespritzte Konzentration wird durch die Temperatur und den Druck des metallorganischen Gas- und Trägergasstroms durch den Bubbler bestimmt.

Die Reagenzien zersetzen sich bei der Wachstumstemperatur vollständig auf der Substratoberfläche und setzen Metallatome und organische Nebenprodukte frei. Die Konzentration der Reagenzien wird angepasst, um unterschiedliche III-V-Legierungsstrukturen zu erzeugen, zusammen mit einem Lauf-/Entlüftungssystem zur Anpassung der Dampfmischung.

Das Substrat ist normalerweise ein einkristalliner Wafer aus einem Halbleitermaterial wie Galliumarsenid, Indiumphosphid oder Saphir. Es wird auf den Suszeptor in der Reaktionskammer geladen, über den die Vorläufergase injiziert werden. Ein Großteil der verdampften metallorganischen Stoffe und anderer Gase wandert unverändert durch die beheizte Wachstumskammer, ein kleiner Teil wird jedoch einer Pyrolyse (Crackung) unterzogen, wodurch Unterartenmaterialien entstehen, die auf der Oberfläche des heißen Substrats absorbiert werden. Durch eine Oberflächenreaktion kommt es dann zum Einbau der III-V-Elemente in eine Epitaxieschicht. Alternativ kann eine Desorption von der Oberfläche erfolgen, wobei nicht verwendete Reagenzien und Reaktionsprodukte aus der Kammer evakuiert werden. Darüber hinaus können einige Vorläufer ein Ätzen der Oberfläche mit „negativem Wachstum“ induzieren, beispielsweise bei der Kohlenstoffdotierung von GaAs/AlGaAs und bei speziellen Ätzmittelquellen. Der Suszeptor dreht sich, um eine gleichmäßige Zusammensetzung und Dicke der Epitaxie sicherzustellen.

Die im MOCVD-Reaktor erforderliche Wachstumstemperatur wird in erster Linie durch die erforderliche Pyrolyse der Vorläufer bestimmt und dann hinsichtlich der Oberflächenmobilität optimiert. Die Wachstumsrate wird durch den Dampfdruck der metallorganischen Quellen der Gruppe III in den Bubblern bestimmt. Die Oberflächendiffusion wird durch atomare Stufen auf der Oberfläche beeinflusst, weshalb häufig fehlorientierte Substrate verwendet werden. Das Wachstum auf Siliziumsubstraten erfordert Stufen mit sehr hohen Temperaturen, um die Oxiddesorption sicherzustellen (>1000 °C), und erfordert spezielle Heizgeräte und Wafersubstrathalter.

Aufgrund des Vakuumdrucks und der Geometrie des Reaktors unterscheiden sich die In-situ-Überwachungstechniken von denen der MBE, wobei MBE im Allgemeinen mehr Optionen und Konfigurierbarkeit bietet. Bei MOCVD wird die emissionsgradkorrigierte Pyrometrie zur In-situ-Messung der Waferoberflächentemperatur verwendet (im Gegensatz zur Fernmessung mit Thermoelementen); Das Reflexionsvermögen ermöglicht die Analyse der Oberflächenaufrauung und der epitaktischen Wachstumsrate. Waferkrümmung wird durch Laserreflexion gemessen; und zugeführte metallorganische Konzentrationen können mittels Ultraschall-Gasüberwachung gemessen werden, um die Genauigkeit und Reproduzierbarkeit des Wachstumsprozesses zu erhöhen.

Typischerweise werden aluminiumhaltige Legierungen bei höheren Temperaturen (>650 °C) gezüchtet, während phosphorhaltige Schichten bei niedrigeren Temperaturen (<650 °C) gezüchtet werden, mit möglichen Ausnahmen für AlInP. Bei AlInGaAs- und InGaAsP-Legierungen, die für Telekommunikationsanwendungen verwendet werden, macht der Unterschied in der Cracktemperatur von Arsin die Prozesssteuerung einfacher als bei Phosphin. Für das epitaktische Neuwachstum, bei dem die aktiven Schichten geätzt werden, wird jedoch Phosphin bevorzugt. Bei Antimonidmaterialien kommt es aufgrund des Fehlens einer geeigneten Vorläuferquelle zu einem unbeabsichtigten (und im Allgemeinen unerwünschten) Kohlenstoffeinbau in AlSb, was die Auswahl der Legierungen und damit die Aufnahme des Antimonidwachstums durch MOCVD einschränkt.

Bei hochbeanspruchten Schichten ist aufgrund der Möglichkeit, routinemäßig Arsenid- und Phosphidmaterialien zu verwenden, ein Spannungsausgleich und eine Kompensation möglich, beispielsweise für GaAsP-Barrieren und InGaAs-Quantentöpfe (QWs).

Zusammenfassung

MBE verfügt im Allgemeinen über mehr Möglichkeiten zur In-situ-Überwachung als MOCVD. Das epitaktische Wachstum wird durch die Flussrate und die Substrattemperatur eingestellt, die separat gesteuert werden. Die damit verbundene In-situ-Überwachung ermöglicht ein viel klareres, direkteres Verständnis der Wachstumsprozesse.

MOCVD ist eine äußerst vielseitige Technik, mit der durch Variation der Vorläuferchemie eine Vielzahl von Materialien, einschließlich Verbindungshalbleitern, Nitriden und Oxiden, abgeschieden werden kann. Die präzise Steuerung des Wachstumsprozesses ermöglicht die Herstellung komplexer Halbleiterbauelemente mit maßgeschneiderten Eigenschaften für Anwendungen in der Elektronik, Photonik und Optoelektronik. Die Reinigungszeiten der MOCVD-Kammer sind kürzer als bei MBE.

MOCVD eignet sich hervorragend für das Nachwachsen von DFB-Lasern (Distributed Feedback), vergrabenen Heterostrukturgeräten und stumpf verbundenen Wellenleitern. Dies kann ein In-situ-Ätzen des Halbleiters umfassen. MOCVD ist daher ideal für die monolithische InP-Integration. Obwohl die monolithische Integration in GaAs noch in den Kinderschuhen steckt, ermöglicht MOCVD ein selektives Flächenwachstum, bei dem dielektrische maskierte Bereiche dazu beitragen, die Emissions-/Absorptionswellenlängen zu verteilen. Bei MBE ist dies schwierig, da sich auf der dielektrischen Maske polykristalline Ablagerungen bilden können.

Im Allgemeinen ist MBE die Wachstumsmethode der Wahl für Sb-Materialien und MOCVD die Wahl für P-Materialien. Beide Wachstumstechniken haben ähnliche Fähigkeiten für As-basierte Materialien. Traditionelle reine MBE-Märkte wie die Elektronik können jetzt mit MOCVD-Wachstum gleichermaßen gut bedient werden. Für fortgeschrittenere Strukturen wie Quantenpunkt- und Quantenkaskadenlaser wird jedoch häufig MBE für die Basisepitaxie bevorzugt. Wenn ein epitaktisches Nachwachsen erforderlich ist, wird MOCVD aufgrund seiner Ätz- und Maskierungsflexibilität im Allgemeinen bevorzugt.

VeTek Semiconductor ist ein chinesischer Hersteller und Lieferant von fortschrittlichen MOCVD-Prozessproduktkomponenten. Zu den Hauptprodukten im Zusammenhang mit dem MOCVD-Prozess gehören:SiC-beschichteter Graphit-MOCVD-Heizer, MOCVD-SiC-Beschichtungssuszeptor, VEECO MOCVD-Empfänger, MOCVD-Suszeptor mit TaC-BeschichtungUndMOCVD-LED-Epi-Suszeptor. VeTek Semiconductor engagiert sich seit langem für die Bereitstellung fortschrittlicher Technologie- und Produktlösungen für die Halbleiterindustrie und unterstützt maßgeschneiderte Produktdienstleistungen. Wir freuen uns aufrichtig darauf, Ihr langfristiger Partner in China zu werden.