- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Explorative Anwendung der 3D-Drucktechnologie in der Halbleiterindustrie

2024-07-19

In einer Zeit rasanter technologischer Entwicklung verändert der 3D-Druck als wichtiger Vertreter fortschrittlicher Fertigungstechnologie nach und nach das Gesicht der traditionellen Fertigung. Mit der kontinuierlichen Reife der Technologie und der Kostensenkung hat die 3D-Drucktechnologie breite Anwendungsaussichten in vielen Bereichen wie Luft- und Raumfahrt, Automobilbau, medizinische Geräte und Architekturdesign gezeigt und die Innovation und Entwicklung dieser Branchen gefördert.

Es ist erwähnenswert, dass die potenziellen Auswirkungen der 3D-Drucktechnologie im Hightech-Bereich der Halbleiter immer deutlicher werden. Als Eckpfeiler der Entwicklung der Informationstechnologie wirken sich Präzision und Effizienz von Halbleiterfertigungsprozessen auf die Leistung und Kosten elektronischer Produkte aus. Angesichts der Anforderungen der Halbleiterindustrie an hohe Präzision, hohe Komplexität und schnelle Iteration hat die 3D-Drucktechnologie mit ihren einzigartigen Vorteilen beispiellose Chancen und Herausforderungen für die Halbleiterfertigung mit sich gebracht und ist nach und nach in alle Bereiche der Halbleiterindustrie eingedrungenKette der HalbleiterindustrieDies deutet darauf hin, dass die Halbleiterindustrie vor einem tiefgreifenden Wandel steht.

Daher wird uns die Analyse und Erforschung der zukünftigen Anwendung der 3D-Drucktechnologie in der Halbleiterindustrie nicht nur dabei helfen, den Entwicklungsimpuls dieser Spitzentechnologie zu erfassen, sondern auch technische Unterstützung und Referenz für die Modernisierung der Halbleiterindustrie bereitzustellen. Dieser Artikel analysiert die neuesten Fortschritte der 3D-Drucktechnologie und ihre möglichen Anwendungen in der Halbleiterindustrie und wirft einen Blick darauf, wie diese Technologie die Halbleiterfertigungsindustrie voranbringen kann.

3D-Drucktechnologie

3D-Druck wird auch als additive Fertigungstechnologie bezeichnet. Sein Prinzip besteht darin, durch schichtweises Stapeln von Materialien ein dreidimensionales Gebilde aufzubauen. Diese innovative Produktionsmethode untergräbt die traditionelle „subtraktive“ oder „materialgleiche“ Verarbeitungsmethode und kann geformte Produkte ohne Formunterstützung „integrieren“. Es gibt viele Arten von 3D-Drucktechnologien und jede Technologie hat ihre eigenen Vorteile.

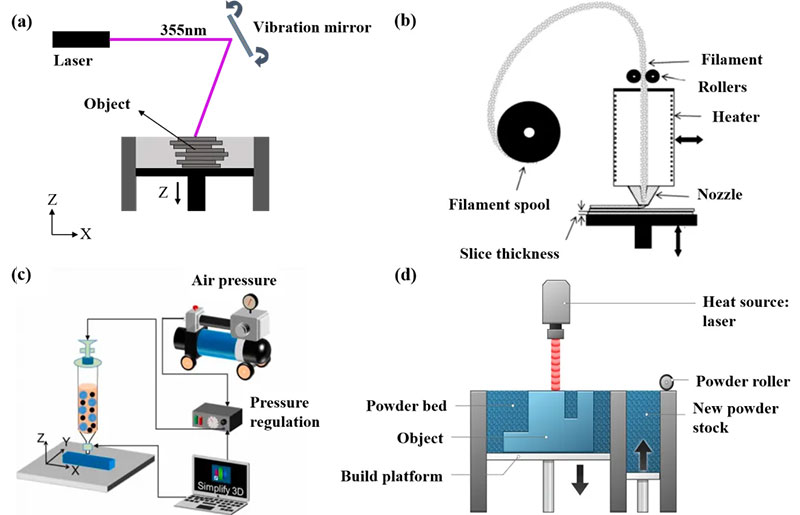

Nach dem Formprinzip der 3D-Drucktechnologie gibt es hauptsächlich vier Arten.

✔ Die Photohärtungstechnologie basiert auf dem Prinzip der UV-Polymerisation. Flüssige lichtempfindliche Materialien werden durch ultraviolettes Licht ausgehärtet und Schicht für Schicht aufgetragen. Derzeit können mit dieser Technologie Keramiken, Metalle und Harze mit hoher Formpräzision geformt werden. Es kann in den Bereichen Medizin, Kunst und Luftfahrt eingesetzt werden.

✔ Fused Deposition-Technologie, durch die der computergesteuerte Druckkopf das Filament erhitzt und schmilzt und es gemäß einer bestimmten Formbahn Schicht für Schicht extrudiert und Kunststoff- und Keramikmaterialien bilden kann.

✔ Die Slurry-Direktschreibtechnologie verwendet hochviskose Aufschlämmung als Tintenmaterial, die im Zylinder gespeichert und mit der Extrusionsnadel verbunden und auf einer Plattform installiert wird, die computergesteuert dreidimensionale Bewegungen ausführen kann. Durch mechanischen Druck oder pneumatischen Druck wird das Tintenmaterial aus der Düse gedrückt, um kontinuierlich auf dem Substrat zu extrudieren und anschließend die entsprechende Nachbearbeitung (flüchtiges Lösungsmittel, thermische Härtung, Lichthärtung, Sintern usw.) durchzuführen entsprechend den Materialeigenschaften, um das endgültige dreidimensionale Bauteil zu erhalten. Derzeit kann diese Technologie in den Bereichen Biokeramik und Lebensmittelverarbeitung eingesetzt werden.

✔Die Pulverbettschmelztechnologie kann in die laserselektive Schmelztechnologie (SLM) und die laserselektive Sintertechnologie (SLS) unterteilt werden. Beide Technologien nutzen Pulvermaterialien als Bearbeitungsobjekte. Unter anderem ist die Laserenergie von SLM höher, wodurch das Pulver in kurzer Zeit schmelzen und erstarren kann. SLS kann in direktes SLS und indirektes SLS unterteilt werden. Die Energie des direkten SLS ist höher und die Partikel können direkt gesintert oder geschmolzen werden, um eine Bindung zwischen den Partikeln zu bilden. Daher ähnelt direktes SLS SLM. Die Pulverpartikel werden in kurzer Zeit schnell erhitzt und abgekühlt, was dazu führt, dass der Formblock eine große innere Spannung, eine geringe Gesamtdichte und schlechte mechanische Eigenschaften aufweist. Die Laserenergie des indirekten SLS ist geringer und der Binder im Pulver wird durch den Laserstrahl geschmolzen und die Partikel werden verbunden. Nach Abschluss der Umformung wird der innere Binder durch thermische Entfettung entfernt und abschließend gesintert. Die Pulverbettschmelztechnologie kann Metalle und Keramik formen und wird derzeit in der Luft- und Raumfahrt sowie im Automobilbau eingesetzt.

Abbildung 1 (a) Photohärtungstechnologie; (b) Fused-Deposition-Technologie; (c) Slurry-Direktschreibtechnologie; (d) Pulverbettfusionstechnologie [1, 2]

Durch die kontinuierliche Weiterentwicklung der 3D-Drucktechnologie werden ihre Vorteile vom Prototyping bis zum Endprodukt immer wieder unter Beweis gestellt. Erstens besteht der größte Vorteil der 3D-Drucktechnologie im Hinblick auf die Freiheit bei der Gestaltung der Produktstruktur darin, dass komplexe Werkstückstrukturen direkt hergestellt werden können. Im Hinblick auf die Materialauswahl des Formobjekts kann die 3D-Drucktechnologie eine Vielzahl von Materialien drucken, darunter Metalle, Keramik, Polymermaterialien usw. Im Hinblick auf den Herstellungsprozess weist die 3D-Drucktechnologie ein hohes Maß an Flexibilität auf kann den Herstellungsprozess und die Parameter an die tatsächlichen Bedürfnisse anpassen.

Halbleiterindustrie

Die Halbleiterindustrie spielt in der modernen Wissenschaft, Technologie und Wirtschaft eine entscheidende Rolle und ihre Bedeutung spiegelt sich in vielen Aspekten wider. Mit Halbleitern werden miniaturisierte Schaltkreise gebaut, die es Geräten ermöglichen, komplexe Rechen- und Datenverarbeitungsaufgaben auszuführen. Und als wichtiger Pfeiler der Weltwirtschaft bietet die Halbleiterindustrie vielen Ländern zahlreiche Arbeitsplätze und wirtschaftliche Vorteile. Es förderte nicht nur direkt die Entwicklung der Elektronikfertigungsindustrie, sondern führte auch zum Wachstum von Branchen wie Softwareentwicklung und Hardwaredesign. Darüber hinaus im Militär- und VerteidigungsbereichHalbleitertechnologieist für Schlüsselausrüstungen wie Kommunikationssysteme, Radargeräte und Satellitennavigation von entscheidender Bedeutung und gewährleistet die nationale Sicherheit und militärische Vorteile.

Grafik 2 „14. Fünfjahresplan“ (Auszug) [3]

Daher ist die aktuelle Halbleiterindustrie zu einem wichtigen Symbol der nationalen Wettbewerbsfähigkeit geworden, und alle Länder entwickeln sie aktiv weiter. Der „14. Fünfjahresplan“ meines Landes sieht vor, sich auf die Unterstützung verschiedener wichtiger „Engpass“-Verbindungen in der Halbleiterindustrie zu konzentrieren, darunter vor allem fortschrittliche Prozesse, Schlüsselausrüstung, Halbleiter der dritten Generation und andere Bereiche.

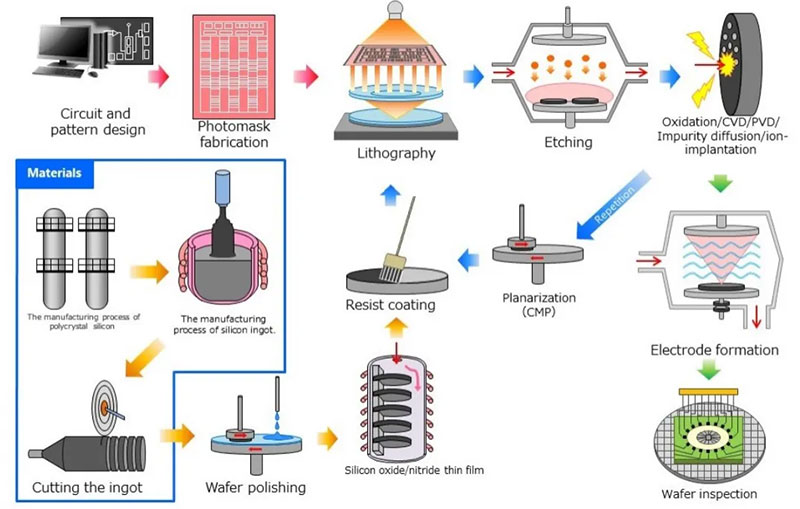

Diagramm 3 Halbleiterchip-Verarbeitungsprozess [4]

Der Herstellungsprozess von Halbleiterchips ist äußerst komplex. Wie in Abbildung 3 dargestellt, umfasst es hauptsächlich die folgenden Schlüsselschritte:Waffelzubereitung, Lithographie,Radierung, Dünnschichtabscheidung, Ionenimplantation und Verpackungstests. Jeder Prozess erfordert eine strenge Kontrolle und präzise Messung. Probleme in einer Verbindung können zu Schäden am Chip oder Leistungseinbußen führen. Daher stellt die Halbleiterfertigung sehr hohe Anforderungen an Ausrüstung, Prozesse und Personal.

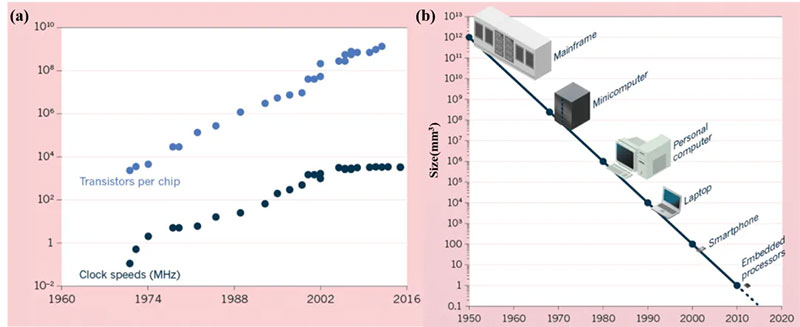

Obwohl die traditionelle Halbleiterfertigung große Erfolge erzielt, gibt es immer noch einige Einschränkungen: Erstens sind Halbleiterchips hochintegriert und miniaturisiert. Mit der Fortführung des Mooreschen Gesetzes (Abbildung 4) nimmt die Integration von Halbleiterchips weiter zu, die Größe der Komponenten nimmt immer weiter ab und der Herstellungsprozess muss eine extrem hohe Präzision und Stabilität gewährleisten.

Abbildung 4 (a) Die Anzahl der Transistoren in einem Chip nimmt mit der Zeit weiter zu; (b) Die Chipgröße nimmt weiter ab [5]

Hinzu kommt die Komplexität und Kostenkontrolle des Halbleiterherstellungsprozesses. Der Halbleiterherstellungsprozess ist komplex und erfordert Präzisionsgeräte, und jede Verbindung muss genau gesteuert werden. Die hohen Ausrüstungskosten, Materialkosten und F&E-Kosten machen die Herstellungskosten von Halbleiterprodukten hoch. Daher ist es notwendig, die Kosten weiter zu erforschen und zu senken und gleichzeitig die Produktausbeute sicherzustellen.

Gleichzeitig muss die Halbleiterfertigungsindustrie schnell auf die Marktnachfrage reagieren. Mit den schnellen Veränderungen der Marktnachfrage. Das traditionelle Fertigungsmodell weist die Probleme langer Zyklen und geringer Flexibilität auf, was es schwierig macht, den schnellen Produktiterationen des Marktes gerecht zu werden. Daher ist eine effizientere und flexiblere Herstellungsmethode auch zur Entwicklungsrichtung der Halbleiterindustrie geworden.

Anwendung von3d Druckenin der Halbleiterindustrie

Auch im Halbleiterbereich hat die 3D-Drucktechnologie kontinuierlich ihre Anwendung unter Beweis gestellt.

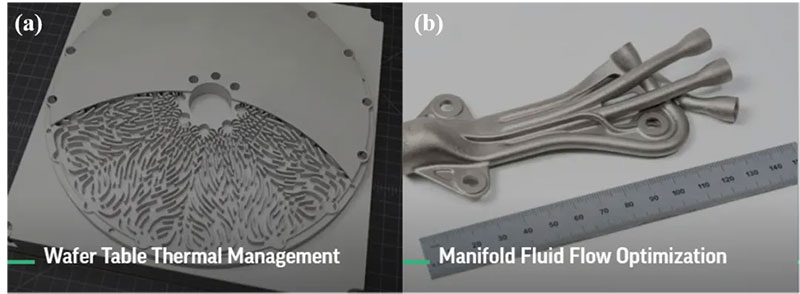

Erstens verfügt die 3D-Drucktechnologie über ein hohes Maß an Freiheit beim Strukturdesign und kann eine „integrierte“ Formung erreichen, was bedeutet, dass anspruchsvollere und komplexere Strukturen entworfen werden können. Abbildung 5 (a): Das 3D-System optimiert die interne Wärmeableitungsstruktur durch künstliches Hilfsdesign, verbessert die thermische Stabilität der Waferstufe, verkürzt die thermische Stabilisierungszeit des Wafers und verbessert die Ausbeute und Effizienz der Chipproduktion. Auch im Inneren der Lithographiemaschine gibt es komplexe Rohrleitungen. Durch den 3D-Druck können komplexe Rohrleitungsstrukturen „integriert“ werden, um den Einsatz von Schläuchen zu reduzieren und den Gasfluss in der Rohrleitung zu optimieren, wodurch die negativen Auswirkungen mechanischer Störungen und Vibrationen reduziert und die Stabilität des Spanverarbeitungsprozesses verbessert werden.

Abbildung 5: 3D-System verwendet 3D-Druck, um Teile zu formen (a) Wafer-Stufe der Lithographiemaschine; (b) Verteilerrohrleitung [6]

Im Hinblick auf die Materialauswahl kann die 3D-Drucktechnologie Materialien realisieren, die mit herkömmlichen Verarbeitungsmethoden schwer zu formen sind. Siliziumkarbidmaterialien haben eine hohe Härte und einen hohen Schmelzpunkt. Herkömmliche Verarbeitungsmethoden sind schwierig zu gestalten und haben einen langen Produktionszyklus. Die Bildung komplexer Strukturen erfordert eine formgestützte Verarbeitung. Sublimation 3D hat einen unabhängigen Doppeldüsen-3D-Drucker UPS-250 entwickelt und Siliziumkarbid-Kristallschiffchen vorbereitet. Nach dem Reaktionssintern beträgt die Produktdichte 2,95 bis 3,02 g/cm3.

Abbildung 6Siliziumkarbid-Kristallschiffchen[7]

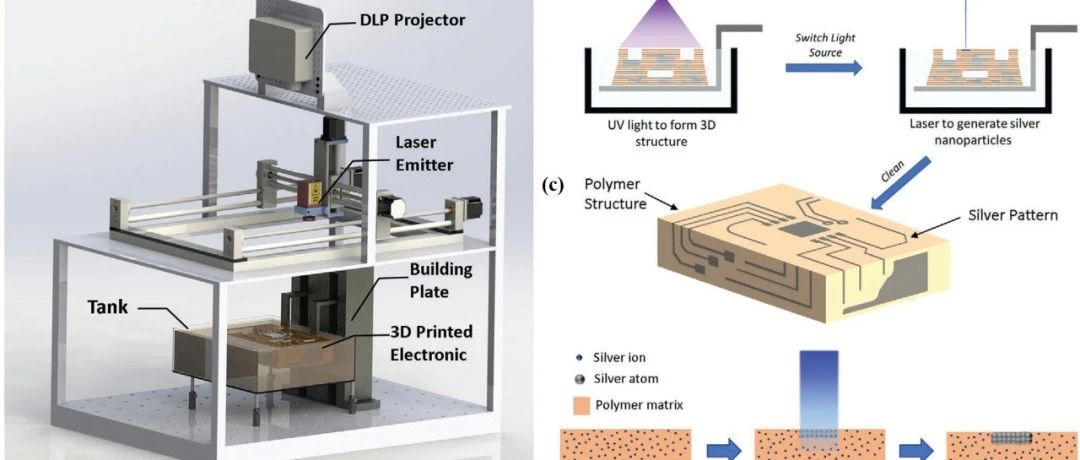

Abbildung 7 (a) 3D-Co-Printing-Ausrüstung; (b) UV-Licht wird verwendet, um dreidimensionale Strukturen aufzubauen, und Laser wird verwendet, um Silbernanopartikel zu erzeugen; (c) Prinzip des 3D-Co-Drucks elektronischer Komponenten[8]

Der traditionelle elektronische Produktprozess ist komplex und vom Rohmaterial bis zum fertigen Produkt sind mehrere Prozessschritte erforderlich. Xiao et al.[8] nutzte die 3D-Co-Printing-Technologie, um gezielt Körperstrukturen zu konstruieren oder leitfähige Metalle auf Freiformflächen einzubetten, um 3D-Elektronikgeräte herzustellen. Diese Technologie umfasst nur ein Druckmaterial, das zum Aufbau von Polymerstrukturen durch UV-Härtung oder zur Aktivierung von Metallvorläufern in lichtempfindlichen Harzen durch Laserscannen verwendet werden kann, um Nanometallpartikel zur Bildung leitfähiger Schaltkreise zu erzeugen. Darüber hinaus weist der resultierende leitfähige Schaltkreis einen hervorragenden spezifischen Widerstand von nur etwa 6,12 µΩm auf. Durch Anpassen der Materialformel und der Verarbeitungsparameter kann der spezifische Widerstand weiter zwischen 10-6 und 10 Ωm gesteuert werden. Es zeigt sich, dass die 3D-Co-Printing-Technologie die Herausforderung der Multimaterialabscheidung in der traditionellen Fertigung löst und einen neuen Weg für die Herstellung elektronischer 3D-Produkte eröffnet.

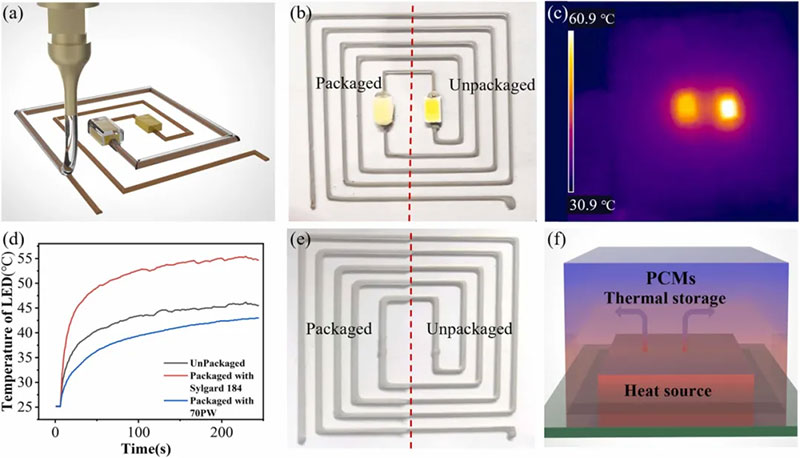

Die Chipverpackung ist ein wichtiges Glied in der Halbleiterfertigung. Bei der herkömmlichen Verpackungstechnologie gibt es auch Probleme wie komplexe Prozesse, ein Versagen des Wärmemanagements und Spannungen, die durch die Nichtübereinstimmung der Wärmeausdehnungskoeffizienten zwischen den Materialien verursacht werden, was zu Verpackungsfehlern führt. Die 3D-Drucktechnologie kann den Herstellungsprozess vereinfachen und die Kosten senken, indem die Verpackungsstruktur direkt gedruckt wird. Feng et al. [9] bereiteten Phasenwechsel-Elektronikverpackungsmaterialien vor und kombinierten sie mit 3D-Drucktechnologie, um Chips und Schaltkreise zu verpacken. Das von Feng et al. hergestellte Phasenwechsel-Elektronikverpackungsmaterial. hat eine hohe latente Wärme von 145,6 J/g und weist eine erhebliche thermische Stabilität bei einer Temperatur von 130 °C auf. Im Vergleich zu herkömmlichen elektronischen Verpackungsmaterialien kann die Kühlwirkung bis zu 13 °C betragen.

Abbildung 8 Schematische Darstellung der Verwendung der 3D-Drucktechnologie zur präzisen Einkapselung von Schaltkreisen mit elektronischen Phasenwechselmaterialien; (b) Der LED-Chip auf der linken Seite wurde mit elektronischen Verpackungsmaterialien für Phasenwechsel verkapselt, und der LED-Chip auf der rechten Seite wurde nicht verkapselt; (c) Infrarotbilder von LED-Chips mit und ohne Verkapselung; (d) Temperaturkurven bei gleicher Leistung und unterschiedlichen Verpackungsmaterialien; (e) Komplexer Schaltkreis ohne LED-Chip-Verpackungsdiagramm; (f) Schematische Darstellung der Wärmeableitung von elektronischen Verpackungsmaterialien mit Phasenwechsel [9]

Herausforderungen der 3D-Drucktechnologie in der Halbleiterindustrie

Obwohl die 3D-Drucktechnologie großes Potenzial gezeigt hatHalbleiterindustrie. Allerdings gibt es noch viele Herausforderungen.

In Bezug auf die Formgenauigkeit kann die aktuelle 3D-Drucktechnologie eine Genauigkeit von 20 μm erreichen, es ist jedoch immer noch schwierig, die hohen Standards der Halbleiterfertigung zu erfüllen. Was die Materialauswahl betrifft, so kann die 3D-Drucktechnologie zwar eine Vielzahl von Materialien formen, die Formungsschwierigkeit einiger Materialien mit besonderen Eigenschaften (Siliziumkarbid, Siliziumnitrid usw.) ist jedoch immer noch relativ hoch. In Bezug auf die Produktionskosten schneidet der 3D-Druck bei der kundenspezifischen Kleinserienproduktion gut ab, bei der Großserienproduktion ist seine Produktionsgeschwindigkeit jedoch relativ langsam und die Ausrüstungskosten sind hoch, was es schwierig macht, die Anforderungen der Großserienproduktion zu erfüllen . Obwohl die 3D-Drucktechnologie technisch gesehen gewisse Entwicklungsergebnisse erzielt hat, handelt es sich in einigen Bereichen immer noch um eine aufstrebende Technologie, die weitere Forschung, Entwicklung und Verbesserung erfordert, um ihre Stabilität und Zuverlässigkeit zu verbessern.